Сварка газовой трубы газосваркой

Как и в любом сварочном процессе в первую очередь сами трубы необходимо подготовить. Очень важный момент заключается в том, чтобы не пропустить дефекты торцов соединяемых встык газовых труб. Они могут не совпадать между собой по размерам и форме отверстия. Особенно это касается формы. Она может быть не круглой, а овальной, что создаст трудности не только со свариванием, но с точной стыковкой.

Варить газовые трубы с тонкой стенкой можно и без формирования кромки, но лучше с ними. Потому что сварочная ванна, образованная ими дает полное и качественное заполнения зазора. Обязательно кромки обрабатываются до металлического блеска, то есть, удаляется ржавчина, грязь, следы других материалов. Если на участке сваривания присутствуют жировые и масляные пятна, то из также придется удалить, хотя бы растворителем. Эти меры действенны, именно они влияют на качество сварочного шва.

Следующий подготовительный этап – это выбор присадочной проволоки. Здесь все просто – она должна быть изготовлена из того же сырьевого материала, что и сам газовый трубопровод.

Все готово, можно переходить к сварке. Горелка подносится к сварочной ванне под наклоном, сюда же подается и присадочная проволока

Важно сначала хорошо прогреть торцы двух соединяющихся труб до красного состояния. После чего в ванну вводится проволока, которая под действием высоких температур расплавляется, и ее металл заполняет зазор между кромками

Необходимо отметить, что при этой технологии не происходит соединение металлов труб и проволоки на межкристаллических связях. Поэтому такое соединение не является высокопрочным. Хотя для труб газоснабжения под небольшим давлением этого будет достаточно.

- Если для сварки газовых труб используется ацетилен, то сварочный шов можно сделать за один проход.

- Температура горения этого газа очень высокая, и ее достаточно, чтобы хорошо нагреть кромки и быстро расплавить присадочную проволоку в большом объеме.

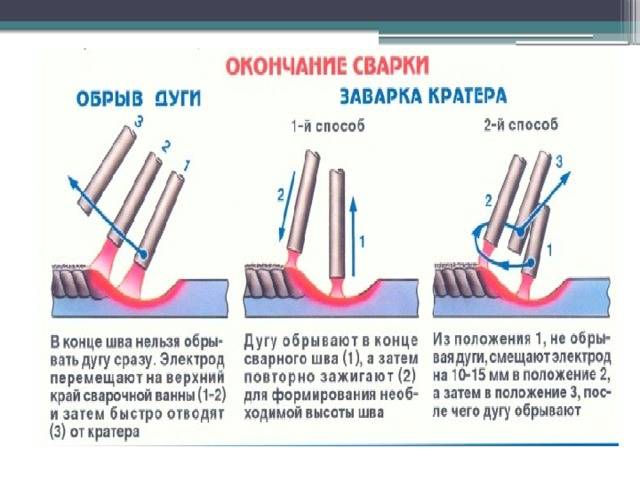

- Начало и конец шва надо обязательно соединить внахлест.

Нередко встречаются ситуации, когда место расположения сварочного стыка находится в неудобном месте (к примеру, около стены). Поэтому всегда присутствует вероятность, что он будет некачественно проварен. Если это трубы большого диаметра, то можно сваривать их снаружи и изнутри. Для того чтобы произвести сварку изнутри, надо будет сделать недалеко от стыка отверстие, чтобы в него поместилась рука с проволокой и горелкой, и провести сваривание по внутреннему диаметру.

Кстати, нужно сказать, что некоторые сварщики с высокой квалификацией прекрасно варят газовые трубы электросваркой. Благо для этого есть инверторы. Поэтому на вопрос, а можно ли варить трубы с тонкой стенкой электродуговой сваркой, можно ответить положительно.

Какими электродами лучше варить трубы отопления: металлы, оборудование, инструкции

Для начинающего электросварщика имеющего небольшой опыт работы важно на начальном этапе сделать два основных шага – правильно выбрать сварочный аппарат и также правильно подобрать к нему электроды. Почему важны именно эти моменты? Дело в том, что сварочные электрические аппараты имеют свои особенности. Для новичков лучше использовать инверторный сварочник постоянного тока

Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора

Для новичков лучше использовать инверторный сварочник постоянного тока. Это небольшой компактный прибор, устройство которого основано на полевых транзисторах, он выдает постоянный ток, который легко можно регулировать. Даже самый простой инвертор позволит новичку научиться держать дугу и правильно регулировать ток. Для более опытных мастеров можно попробовать поработать на аппарате переменного тока. Он мощнее, у него больше запас по мощности, а для сварки труб отопления это большой плюс. Но у него есть и минус – с ним сложно работать, для новичка трудно поймать дугу, нужен опыт, чтобы правильно выставить сопротивление резистора, да и по размерам это устройство намного больше бытового инвертора.

Что касается выбора электродов, то здесь стоит учитывать качества каждой марки, поскольку и диаметр стержня и марка оболочки сильно влияют на качество шва. Для работы используются:

- Марка С – электроды с целлюлозным покрытием. Основное назначение соединение ответственных швов на материале с большой толщиной металла;

- Марка RA – электроды рутилово-кислотные основной вид электродов для работы с металлическими трубами. Особенность этой марки заключается в быстром покрытии шва слоем шлака, который придется удалять.

- Марка RR – электроды для тонких и аккуратных работ. Марка позволяет получить почти ювелирный шов с небольшим слоем шлака, который легко снимается щеткой.

- Марка RC – рутилово-целлюлозные электроды универсального назначения. Они предназначены для сварки в любых положениях.

- Марка В – основные электроды универсального назначения для горизонтальных и вертикальных швов.

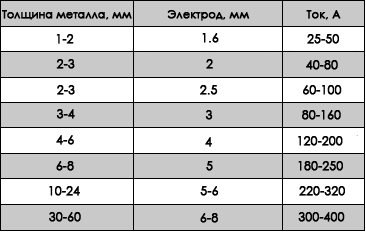

Кроме знания марки оболочки важно учитывать и толщину металла сердечника, и толщину металла свариваемых деталей

Подготовка труб к электросварке

Также как и от оборудования и расходных материалов многое зависит от правильной подготовки самих труб для сварки. Для получения надежного и красивого шва необходимо выполнить ряд операций, облегчающих проведение дальнейших работ:

- Зачистка поверхности края трубы. 15-20 мм от среза трубы поверхность должна быть зачищена от ржавчины, лакокрасочного покрытия, масляных пятен;

- Необходимо доработать срез – он должен быть максимально ровным, так легче будет сочленить части трубы.

- При использовании толстостенных труб на соединяемых концах рекомендуется сделать фаску не меньше чем на половину толщины металла.

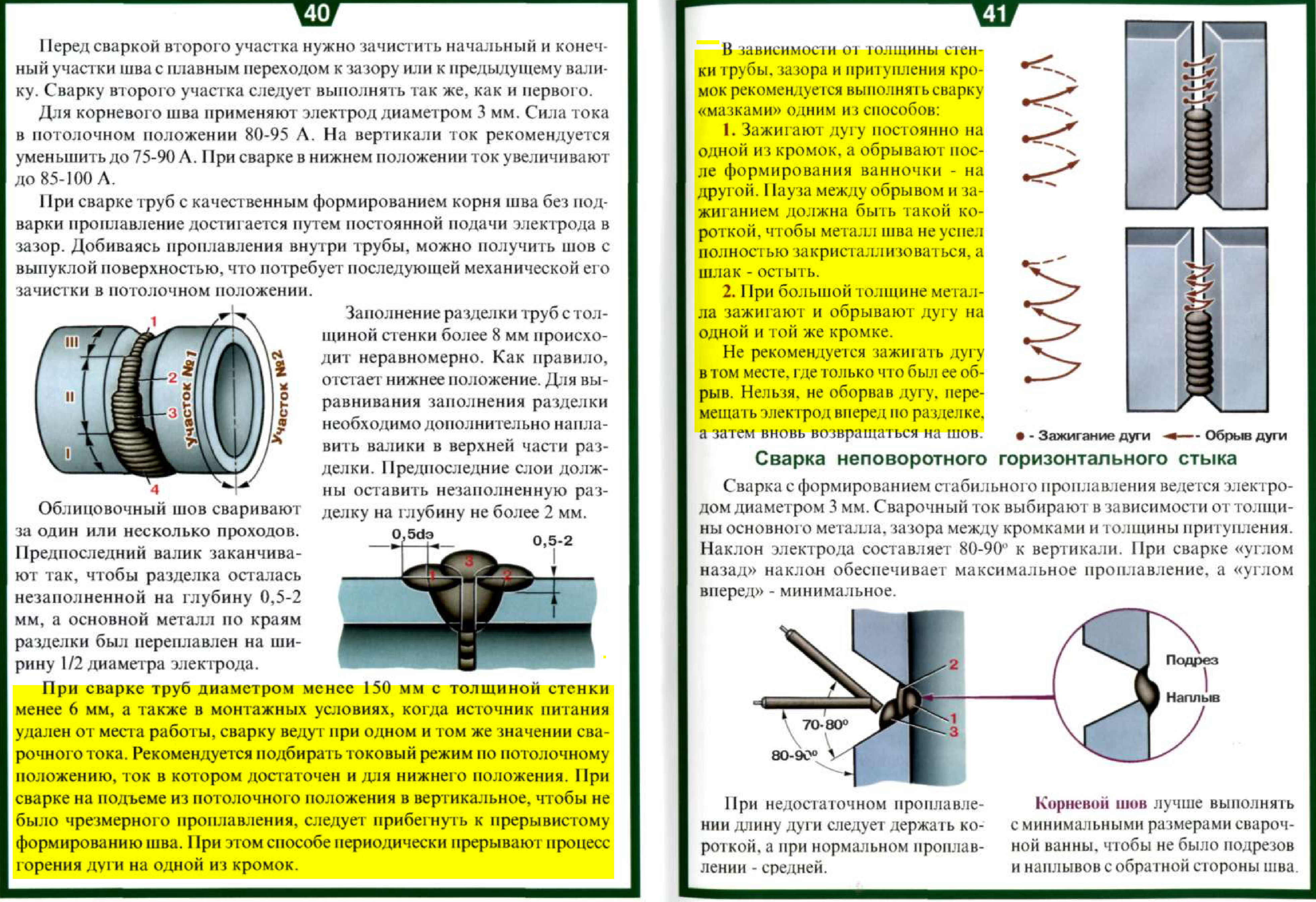

Сварка труб отопления проводится в несколько слоев, это зависит от толщины металла. Профессионалы рекомендуют:

- При толщине стенки до 6 мм наложить 2 слоя;

- При толщине больше 6 и до 12 мм рекомендуется снять фаску и сделать 3 слоя;

- При толщине стенки трубы больше 12 мм делается 4 сварных шва.

Профессионалы советуют при многослойном наложении швов первый шов накладывать методом ступенчатой наплавки – пройдя вперед 8-10 мм сделать обратный ход на 5-6 мм, после чего сделать снова участок длиной 8-10 мм.

При работе с большим диаметром труб делается сначала прихватка – в нескольких местах делается небольшой шов длиной 2-3 см, после чего делается сплошное сваривание стыка.

Важно помнить, что если будет сделана ошибка и обнаружится брак, то часть работы придется переделать. После прохождения полной длины окружности сварным швом делается отступ на 3-4 см и начинается наплавка второго слоя. Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев

Отступ необходим для того, чтобы исключить брак шва, в точке начала наплавки сразу нескольких слоев.

Соединение при помощи сварки

Данный тип обеспечивает должную надежность на долгое время. Но он требует набора специальных знаний и умений, непрофессионалу качественно выполнить работу сложно.Важным также является подбор оборудования для проведения сварочных работ. Работа может выполняться как при помощи электрического, так и газового сварочного аппаратов.

Правила, которые необходимо соблюдать до работы и во время неё:

- Соединяемые поверхности должны быть зачищенными от грязи и ржавчины.

- Соединяемые элементы должны быть ровно отрезанными, без деформаций, почти идеально состыковывающимися друг с другом.

- При проведении сварки, работа производится непрерывно, не давая шву остыть.

Газовую сварку желательнее проводить со свариваемыми элементами малого диаметра, в остальном, предпочтительнее использование электрического сварочного аппарата. Сваривание осуществляется различными способами (их начитывается около 32), при этом, используются сгоны, переходники, уголки.

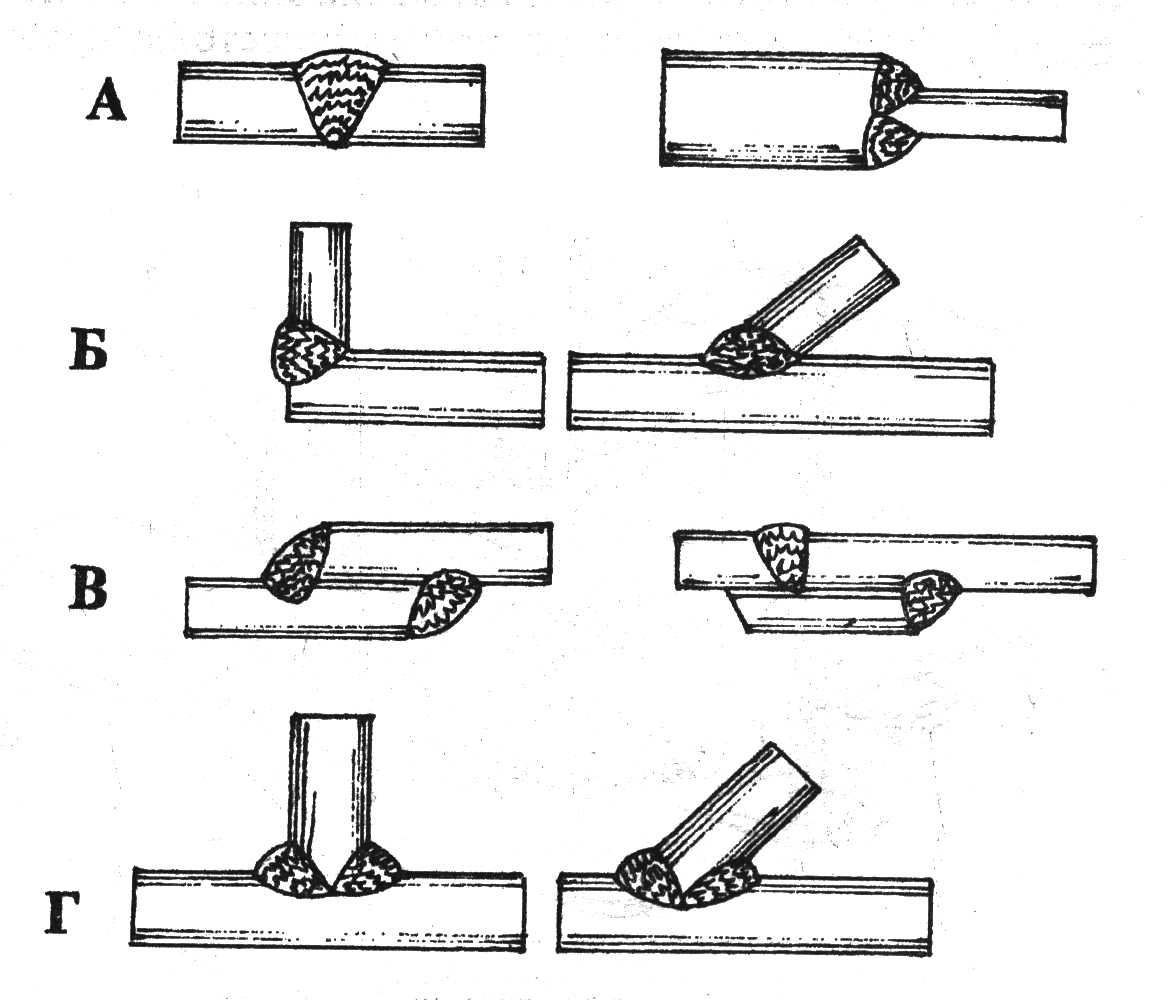

Основные из них:

- Стык, когда свариваются элементы одинакового диаметра.

- Нахлест, когда одна свариваемая деталь вставляется в другую большего диаметра.

- Тавр, когда одна труба вваривается в бок другой.

- Угол, свариваемые элементы отрезаются под необходимым углом и свариваются.

Необходимо помнить, что соединение данным методом лучше осуществлять профессионалу, который имеет постоянную практику и освоил различные виды ведения сварки: нижнее, потолочное, вертикальное.

Если же вы хотите освоить данный метод самостоятельно, то:

- Купите недорогой сварочный аппарат.

- Изучите всю теорию.

- Потренируйтесь в сваривании профилей, уголков, не имеющих нагрузки.

- Попробуйте сварить небольшое количество водопроводных труб поворотным методом и пустить по ним воду, если не будет подтеков, то можете усложнить задачу.

- Провести пару соединений бесповоротным способом.

Некоторые правила проведения сварочных работ:

Всегда используйте специальную одежду.

Работайте всегда с маской или защитным стеклом.

При наложении каждого сварного шва, убирайте шлак.

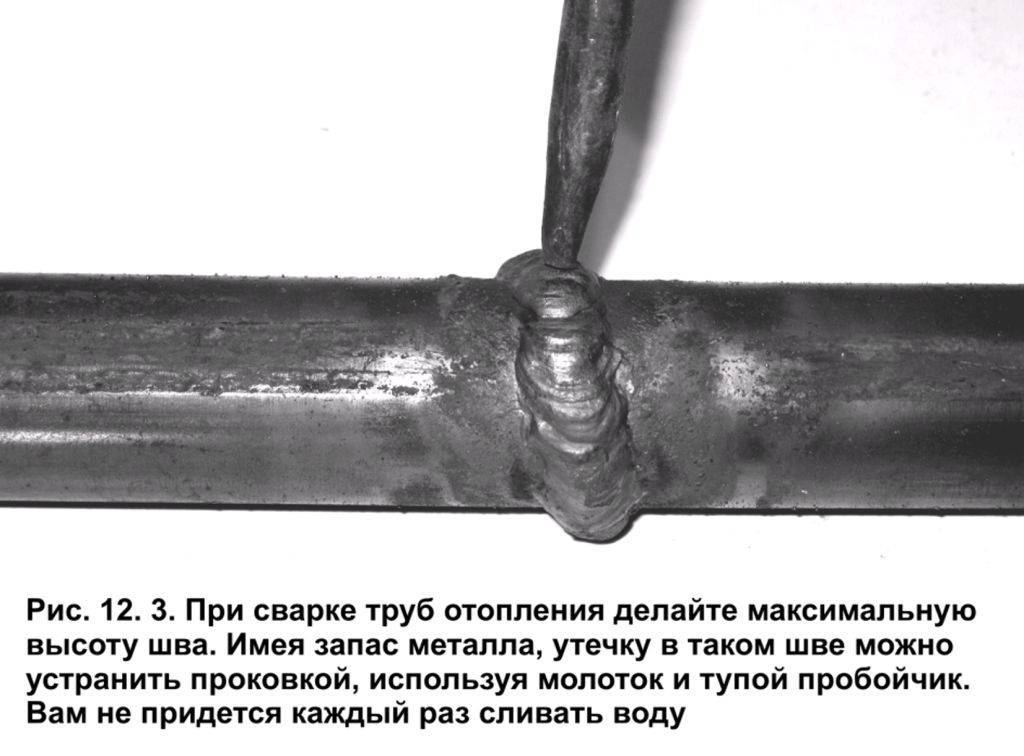

При сваривании труб, количество слоев шва зависит от толщины стенок: чем толще стенки, тем толще шов.

Сварное соединение должно плавно переходить в свариваемый элемент.

Важно не допускать попадания окалин внутрь, так как это приведет к засорению трубопровода. Важным является выбор электродов для сварки

Электрод имеет металлическое основание, покрытое специальным составом для сварки. Они имеют разный диаметр, в зависимости от толщины свариваемых труб

Важным является выбор электродов для сварки. Электрод имеет металлическое основание, покрытое специальным составом для сварки. Они имеют разный диаметр, в зависимости от толщины свариваемых труб.

При покупке, посоветуйтесь с профессионалами, каким электродам отдать предпочтение, только качественный материал не будет залипать и даст постоянную дугу. Для труб диаметром до 100 мм, желательно использовать 3 электроды.

Учебное пособие для начинающих Прометеев или как сваривать трубы электросваркой

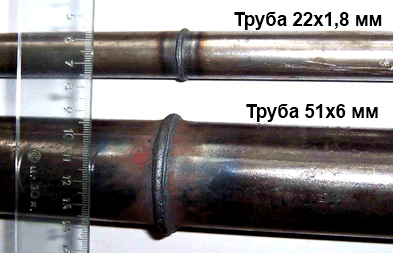

Электросварка труб профильных (на фото)– популярный способ соединения технических коммуникаций.

В наше время я увлекся проектировкой и строительством разных конструкций (альтанок, гаражей, выступов крыши для машин) из профилированных и простых труб. И, хотя чаще я применяю болтовые клиновые соединения, иногда необходимо прибегать к применению инверторного аппарата.

Благодаря этому у меня появилась идея рассказать вам про то, как правильно варить трубы электросваркой. И хотя для создания водопроводных инженерных сетей в настоящий момент очень часто применяется пластик, этот навык, я так думаю, пригодится всем домашним умельцам, которые любят что-то делать собственными руками. А уж тем более если у вас есть желание соорудить отопительную систему дома с котлом работающим на твёрдом топливе, где высокая температура носителя тепла не дает возможность применять полимерные материалы.

Вот подобную красоту можно создать собственными руками, если прочесть мои рекомендации и потренироваться в работе.

В общем, не буду отвлекать ваше внимание пространными обсуждениями, перейду сразу к сути вопроса

Выбор электродов

Прежде чем варить отопительные трубы электросваркой или применять инверторный аппарат для строительства каркасных построек, стоит предпочесть электроды. От них, я так думаю, в большинстве случаев зависит, понравится ли вам результат вашей работы или вы потрудитесь как можно скорее реализовать инверторный аппарат и не помнить о нем больше.

Электроды для сварки – ключевой расходный компонент при выполнении сваривания.

Электрод, если кто не знает, это тонкий стальной стерженек, на который нанесено особое покрытие. Оно не только оберегает металл от ржавчины, как думают некоторые, но и принимает прямое участие в процессе создания сварочного шва, дополнительно обеспечивая устойчивую дугу.

Есть несколько параметров спецификации электродов, но я выделю два наиболее, с моей точки зрения, главных: вид сердцевины и вид покрытия.

Электроды с расплавляемой серединой.

По первому параметру электроды можно поделить на два варианта:

- С плавящейся сердцевиной. Для ее изготовления применяется проволока для сварки. Толщина бывает разнообразной и зависит от варианта работ которые предстоит выполнить.

- С неплавящейся сердцевиной. Материалом для производства подобного рода изделий служит вольфрам, электротехнический уголь или графит.

Электроды с вольфрамовой серединой применяются для выполнения специализированных работ по сварке.

Сейчас по поводу покрытия с защитным эффектом. Тут все более экстремальные и все встречавшиеся мне электроды я классифицировал на группы, которые занес в таблицу. Думаю, так пользоваться информацией вам будет очень удобно.

Пластиковые трубы

Для стыковки между собой полипропиленовых деталей обычно применяют один из двух способов, чем лучше варить трубы отопления:

- Раструбная сварка. Осуществляется погружением одного конца трубы в другой.

- Муфтовая сварка. Применяется промежуточный элемент — муфта.

Для коммутации комплектующих из полипропилена используется диффузионная сварка. В процессе ее реализации происходит нагревание отдельных узлов контура с помощью специального паяльника мощностью 1500 В. Подобные приборы работают от обычной сети 220 В. В среднем на нагревание уходит не более 5 с. Характеристики полипропилена таковы, что его плавление начинается при температуре 27 градусов. Нужную температуру нагревания можно выставить на регуляторе температуры.

https://www.youtube.com/watch?v=Tvhw5VG5qTI

Процесс сваривания полипропилена в разные времена года имеет свои отличия. Если процедура проводится зимой в условиях улицы, продолжительность нагревания несколько увеличивают. Такой же принцип справедлив при работе с трубами большого диаметра: как правило, их нужно разогревать в течении 30 с. Специальная насадка на приборе обеспечивает одновременный разогрев всех поверхностей, которые будут стыковаться (имеется в виду труба и муфта). По ходу повышения температуры на деталях появляются «отбортовки».

По достижению нужной температуры элементы нужно извлечь с насадок и состыковать вместе, соблюдая равномерность нажатия с обеих сторон. Отдельные части после стыковки в разогретом состоянии запрещается сдвигать или крутить, иначе шов потеряет свою прочность. Чтобы соединение имело достаточную крепость, детали в соединенном состоянии нужно выдержать не менее 30 с. Признаком излишнего нагревания поверхности труб является приобретение ею коричневого цвета.

Сварка трубопровода

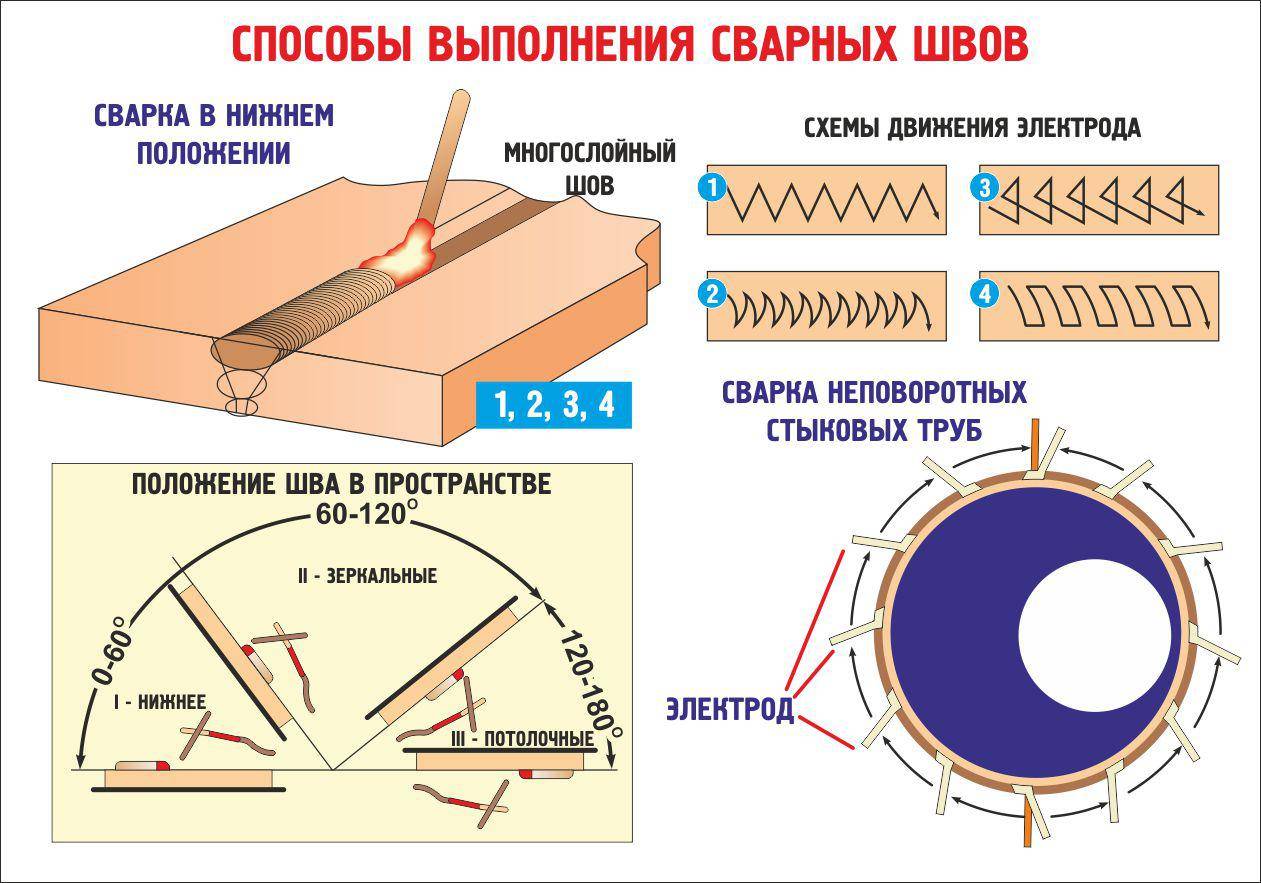

С помощью дуговой электрической сварки можно сделать горизонтальный шов, который проходит по окружности трубы и вертикальный, который проходит сбоку, А также верхний и нижний швы. Самым удобным вариантом является нижний шов.

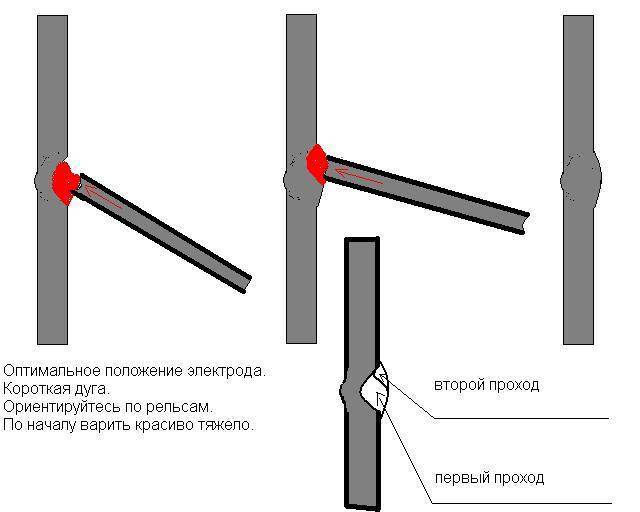

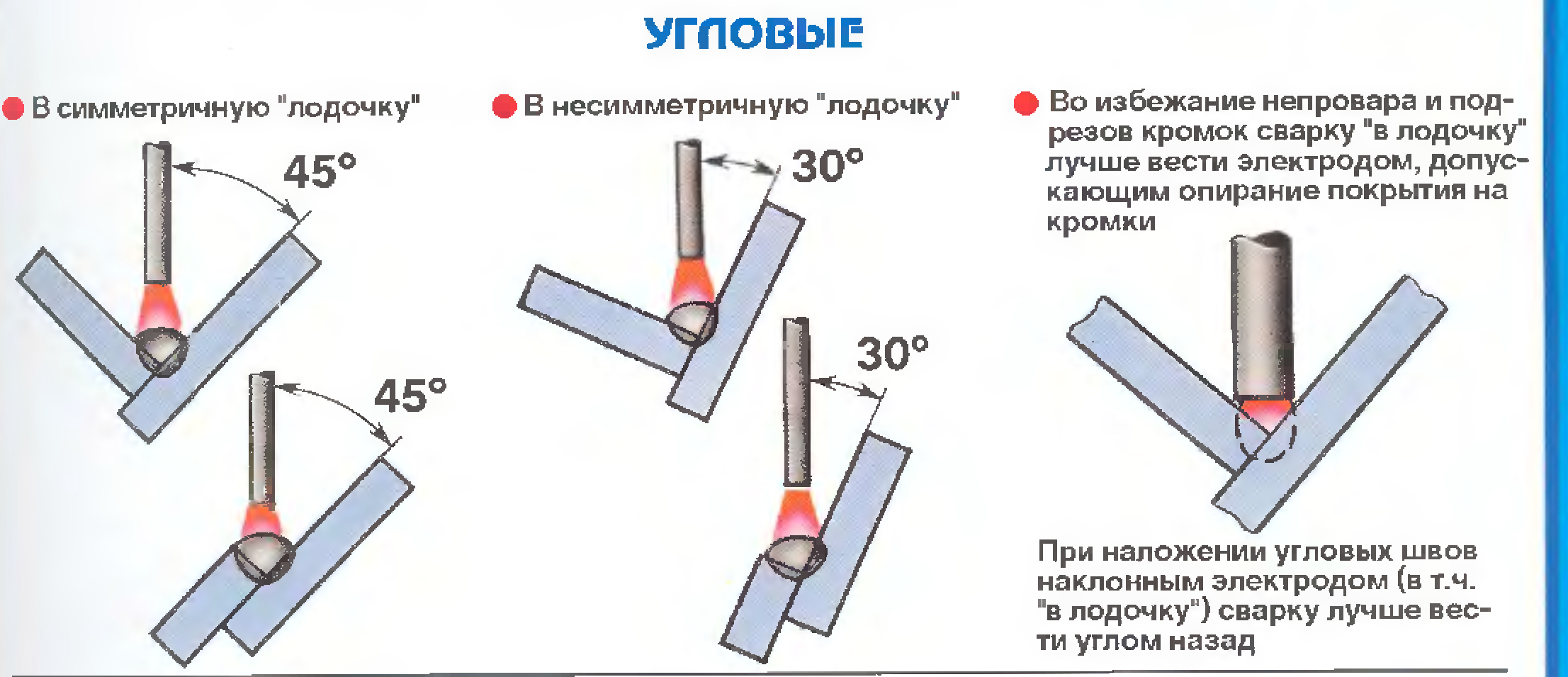

Трубы из стали нужно проваривать встык, сваривая при этом все кромки по высоте стенок. Во время работы электрод нужно установить под углом 45 градусов — это делается для того, чтобы снизить наплывы внутри изделий. Ширина шва должна составлять 2−3 мм, высота — 6−8 мм. Если сварка идет внахлест, то здесь уже необходимая ширина 6−8 мм, а высота — 3 мм.

Непосредственно перед началом работ нужно провести подготовительные процедуры:

- Нужно очистить деталь.

- Если края трубы деформированы, то выровнять их или отрезать углошлифовальной машинкой, или по-простому болгаркой.

- Кромки, где будет проходить шов, необходимо зачистить до блеска.

После подготовки можно приступать к работе. Необходимо сваривать все стыки непрерывно, полностью проваривая. Стыки труб с шириной до 6 мм свариваются в 2 слоя, при ширине 6−12 мм в 3 слоя и при ширине стенок больше 19 мм в 4 слоя. Главная особенность заключается в постоянной очистке труб от шлака, т. е. после каждого выполненного слоя необходимо очищать его от шлака и только потом варить новый. Особую внимательность нужно проявлять при работе над первым швом, необходимо сплавить все притупления и кромки. Первый слой тщательно проверяют на наличие трещин, если они присутствуют, то необходимо их выплавить или вырубить и наварить заново.

Все последующие слои привариваются при медленном поворачивании трубы. Последний слой приваривают с ровным переходом на основной металл.

Ошибки начинающих сварщиков

Чтобы узнать, как правильно варить электросваркой, нужно рассмотреть основные ошибки, которые допускают новички:

- Слишком быстрое перемещение электрода, при этом образуется неровный шов.

- Слишком медленное перемещение шва, при этом в металле образуются дырки и прожоги.

- Слишком неровный и плоский шов. Главная ошибка здесь в угле наклона электрода.

- Непроварка металла. Это происходит потому что не был соблюден 5 мм зазор между металлом и электродом, т. е. зазор был слишком маленький.

- В обратном случае, когда зазор слишком велик — металл не проваривается.

Все вышеперечисленные ошибки — это только самые грубые. Есть еще много нюансов, разобраться в которых можно только с опытом.

При сварке тонкостенного металла или профиля необходим тщательный подход к работе. Тонкие детали можно сваривать, наложив очищенный электрод и варить прямо поверх него.

Разительно отличается сварка по цветным металлам, т. к. требует других электродов. Еще необходима специальная защитная среда. Сейчас можно купить универсальные аппараты, которые варят практически любые металлы.

Также существуют полуавтоматические аппараты для работы с тонкостенными металлами. Суть его заключается в наплавлении специальной проволоки.

Описание технологии

При сварке трубопроводов под давлением возможно несколько методик работы:

- заделки отдельных трещин в основном металле или на линии соединения труб;

- доработки некачественно выполненного шва или кольцевой трещины;

- установки вентиля при организации бокового отвода.

Перед началом выполнения сварочных работ необходимо удалить легковоспламеняющиеся предметы. Если убрать мебель невозможно, то следует установить экраны из материала, выдерживающего воздействие раскаленных капель металла.

Устранение свищей

При нарушении технологии сварки или при нерасчетных механических воздействиях возможно образование отверстия (свища). Возникающая течь воды усложняет процедуру ремонта (напор зависит от давления в магистралях). Дальнейшая эксплуатация системы без заделки отверстия приводит к постепенному затапливанию подвального помещения и разрушению линии стыка потоком воды.

Краткий алгоритм заделки вертикальных повреждений:

- Установить аппарат на сухом участке грунта или на подставке.

- Встать напротив поврежденного участка, а затем расположить электрод под прямым углом к поверхности (для предотвращения стока воды по стержню).

- Возбудить дугу и наложить несколько капель металла на верхнюю кромку поврежденного участка.

- Убрать инструмент и нанести несколько ударов молотком по нагретым каплям, заполняя микротрещины.

- Повторить операцию, постепенно спускаясь вниз по трещине.

- Нарастить боковые кромки разлома, добиваясь прекращения фильтрации воды.

- Снизить сварочный ток и нарастить стенку трубы, перемещая инструмент снизу вверх по зигзагообразной траектории.

- Уплотнить материал ударами молотка с одновременным удалением окалины. Зачистить поверхность металлической щеткой и покрыть слоем краски для защиты от коррозии.

Работа со стыками

Если магистраль расположена к поверхности грунта и имеется возможность перекрытия воды, то для заделки трещины используют методику частичной разделки стыка. После отключения напора и частичного слива жидкости необходимо вырезать технологическое отверстие в верхней части трубы. Через канал откачивают остатки влаги или укладывают в магистраль ветошь. Затем заваривают поврежденный участок электродом, пропущенным через отверстие.

Рекомендуется провести электросварку за несколько проходов, обеспечивая повышенную надежность. Затем сварщик должен убрать посторонние предметы, которые ограничивали поток воды по трубе. На заключительном этапе необходимо проварить шов по ее внешней поверхности и установить крышку, которая закроет технологическое отверстие. Поскольку выполняется несколько швов, то линии должны перекрывать друг друга, а последняя полоса выводится на монолитную поверхность трубы.

Для получения идеального шва необходимо выполнить все технологические условия.

Для получения идеального шва необходимо выполнить все технологические условия.

Врезка в водопровод

При сварке водопроводных труб возможна установка отвода под углом 90°:

- Совместить патрубок с шаровым краном с боковой поверхностью водопроводной трубы. Перед сопряжением необходимо обрезать кромки бокового отвода для плотного контакта между магистралями.

- Зачистить поверхность соединяемых деталей от ржавчины или следов старой краски. При наличии теплоизоляционного покрытия необходимо аккуратно срезать защитный слой.

- Аккуратно проварить стык, не допуская прожога боковой стенки трубы.

- Открыть кран и просверлить отверстие в напорной магистрали. Использовать электрический инструмент не рекомендуется из-за риска попадания воды и поражения мастера током.

- После начала течи жидкости быстро вынуть сверло и перекрыть поток вентилем.

- Смонтировать боковой отвод до требуемой точки, а затем открыть кран.

- Убедиться в отсутствии течи воды, при необходимости дополнительно заварить стыки.

- Покрыть поверхности теплоизоляционным материалом или слоем краски для защиты от воздействия внешних факторов.

Как сделать правильный и ровный сварной шов на трубе

Для того, чтобы осуществить определенные виды соединений, применяется как раз электродуговая сварка. Вот лишь некоторые примеры таких сварных соединений:

- Прямое соединение – когда трубы просто располагаются друг против друга;

- Сварка угловая;

- Сварка внахлест.

Можно при этом брать на вооружение швы самого разного типа – горизонтальные и вертикальные, потолочные и нижние. Самым привычным для многих мастеров является обустройство нижнего шва. При этом сварка электродом осуществляется сверху. А вот к наиболее тяжелым относится так называемый потолочный шов. Его наносить крайне неудобно из-за того, что расплавленный металл стекает вниз. К тому же, мешает и неудобное расположение трубы в этом случае. Так что нередко прибегают к помощи специального зеркала. Работать с таким швом сможет далеко не каждый сварщик. Если нет возможности достать до потолочного шва прямым электродом, его можно изогнуть по необходимой форме. Лучше всего варить потолочный шов – если трубу во время работы можно вращать вокруг своей оси. Но это далеко не всегда возможно. Так что, если есть сомнения в своем профессионализме, то лучше будет для начала потренироваться на сварке какого-нибудь чернового материала, либо позвать на помощь более квалифицированного сварщика.

Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

Подготовка

Сначала нужно заняться подготовкой труб. Поверхности, которые планируется сваривать, должны быть зачищены и обезжирены. Только так можно избежать дефектов в швах.

Изделия должны иметь соответствующий угол раскрытия кромки, должна быть соблюдена перпендикулярность плоскости торца оси изделия. Подготовка труб отопления большого диаметра осуществляется с помощью фрезерных машин или же газокислотной резки.

Размеры, соответствие толщины изделий, химического состава, механических свойств – все должно сочетаться с требованиями ГОСТа.

Нужно отметить, что зачастую величина притупления — около 2 мм, а угол раскрытия – около 65 градусов.

Немаловажным этапом подготовки является и выбор материалов.

Монтаж стальных труб

На сегодняшний день, стальные трубы нашли широкое применение в различных коммуникациях жилищно-коммунальной сферы. Сегодня, сальные водопроводы используются как во внутренних технических, так и в подземных водопроводных системах. Главным преимуществом таких труб является – высокая прочность, позволяющая их использовать для перемещения высоконапорных носителей. Средний срок службы стальных трубопроводов систем водоснабжения и отопления составляет 35-40 лет. Монтаж отопления из стальных труб достаточно трудоемкий процесс, который может осуществляться тремя способами:

1. Завинчивание «труба в трубе» (герметичность резьбового соединения обеспечивает специальная уплотнительная прокладка).

2. Соединение при помощи фланцев различной формы (используют тройники, уголки, сгоны, муфты, крестовины и другие фасонные элементы).

Первые два способа используются в основном в труднодоступных местах, где нет возможности использовать сварочный инструмент. Но, к сожалению, прочность таких соединений не отличается высокой герметичностью, поэтому в большинстве случаев, как правило, используется сварка. Для монтажа трубопроводов жилищно-коммунальных инженерных систем применяют в основном дуговую или газовую сварку. Технология сварочного монтажа состоит из следующих этапов:

1. Подготовительный этап. На этом этапе работ осуществляется разметка, резка и очистка концов соединяемых труб. Для резки стальных труб можно использовать газовую или кислородную резку. После резки труб, обязательно производится тщательная зачистка их кромок. Для зачистки кромок используют стальную щетку, напильники или наждачный круг. Зачистку рекомендуется производить на расстоянии не менее 25 мм от места проведения сварки.

2. Исправление изогнутых деталей. Если в процессе резки произошла деформация деталей – производят их правку. Правку осуществляют на ровных плитах при помощи кувалды или приводного пресса.

3. Подготовка кромок к сварке. Задача этого этапа работ – придать кромкам соединяемых труб такую геометрическую форму, которая обеспечит наивысшее качество сварного соединения. При толщине стенки трубы свыше 3мм, угол скоса для дуговой сварки должен составлять 30°-35°. При толщине стены трубы свыше 4 мм угол скоса для газовой сварки должен составлять 40-45°. Притупление кромок для дуговой сварки должно быть в приделах 1-3 мм, а для газовой – 0,5-1мм. При стыковке труб смещение кромок не должно превышать 3мм.

4. Сварка (дуговая или газовая). При дуговой сварке сварщик равномерно опускает плавящийся электрод на место соединения и производит колебание электрода для образования сварного шва. Газовая сварка осуществляется пламенем путем расплавления кромок соединяемых труб. Для того, чтобы расплавленный металл заполнил зазор между торцами соединяемых труб в этом же пламени плавят и присадочную половину. Для газовой сварки, как правило, используют кислород и ацетилен.

5. Отделка. После сварки, соединенные трубы нуждаются в окраске.

Наши специалисты произведут сварочные и монтажные работы любой сложности быстро и качественно.

Процесс сварки трубы отопления

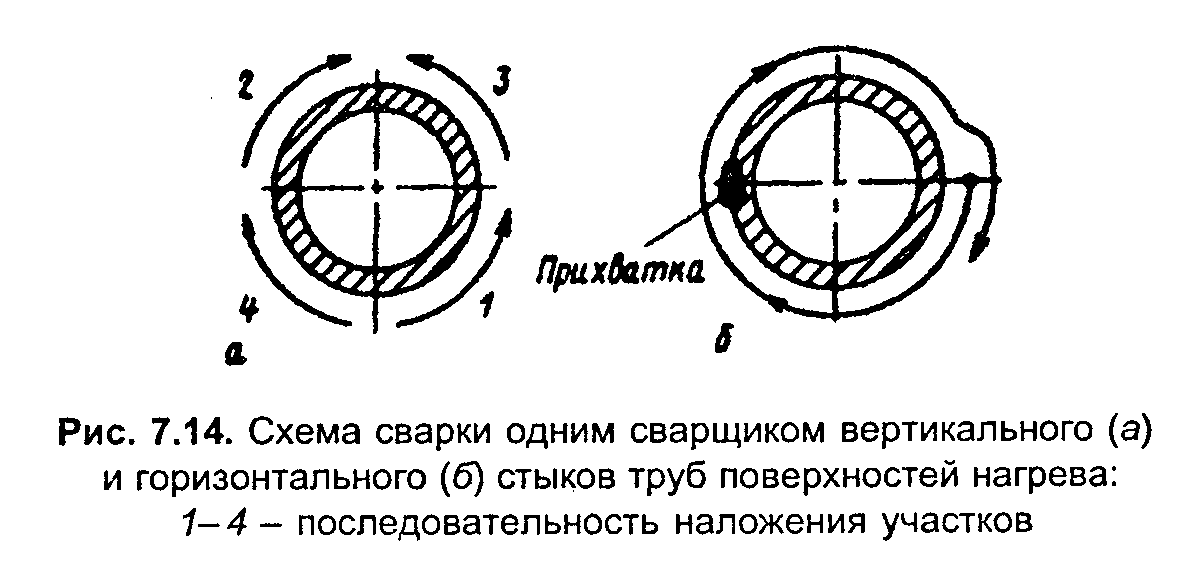

Прежде чем сваривать трубы отопления электросваркой их нужно прихватить между собой в нескольких местах, чтобы зафиксировать в нужном положении. Если диаметр не превышает 30 см достаточно четырех точек длиной по 5 см, расположенных крестообразно. Трубы большего размера прихватываются с интервалом 25 — 30 см по окружности. Прихватка выполняется теми же электродами, которыми будет свариваться стык.

На стык накладывается непрерывный шов, продвигая электрод вдоль стыка до полного соединения заготовок. Для глубокого прогрева металла его наклоняют под углом 30 — 60˚ назад, заставляя сварочную ванну двигаться за ним. Для поверхностного прогрева положение меняется на противоположное.

Если толщина стенок не превышает 6 мм, накладываются два шва, один поверх другого. Металл до 12 мм сваривается тремя слоями. При стыковке толстостенных труб отопления накладываются четыре и более шва. Перед наложением следующего слоя нужно дождаться остывания предыдущего и удалить с него шлак.

При сварке поворотного стыка, когда меняется направление трубопровода полезно пользоваться специальным вращателем. С его помощью заготовки закрепляются в нужном положении, обеспечивая свободный доступ к стыку со всех сторон. Если такого приспособления нет, на доступную часть окружности накладывают два шва. Затем трубу поворачивают вручную и поэтапно сваривают остальные участки. Сварку неповоротного стыка начинают снизу, продвигая электрод вверх.

Аргонодуговая сварка

Аргонодуговая сварка (она же TIG-сварка) — это метод сварки с применением вольфрамового электрода и защитного газа аргона. Вольфрамовые электроды относятся к классу неплавящихся электродов, в это значит, что они не участвуют напрямую в формировании шва, а лишь позволяют металлу расплавиться. За счет расплавленного металла как раз и образуется шов. А газ аргон выполняет защитную функцию. Он защищает сварочную зону от проникновения кислорода, который ухудшает качество шва.

Этот метод хорош при сварке тонкостенных газовых труб. Чтобы сварить стальные газовые трубы, установите на сварочном аппарате постоянный ток и выберите электроды, диаметр которых соответствует толщине трубы.

Особенности сварки труб

Ручная дуговая варка трубопроводов значительно отличается от работы с плоскими деталями. Тоже самое касается и других видов, которые применяются для водо- или газопроводов (аргонная, газовая). Далее представлены самые основные аспекты сварки труб ручной дуговой сваркой:

- Режимы настройки аппарата:

- сварочный ток рассчитывается следующим образом: диаметр электрода нужно умножить на 35. Это и будет оптимальная сила. Например, при работе с проводником в 3 мм, сила тока будет (3х35) 105А. конечно, эта цифра условная, но в среднем так и получается. При сварке труб малого диаметра и толщины не более 4мм, больше 150Атне потребуется;

- чтобы удержать дугу, необходимо четко соблюдать расстояние между проводником и металлам. Его рассчитывают исходя из диаметра электрода +1. Например, при электроде в 4 мм, расстоянием для дуги будет 5мм.

- Сварка труб малого диаметра (до 10 см):

- изначально стыки собираются вручную и прихватываются точечным методом (достаточно двух точке, располагающихся друг напротив друга);

- при стыковке деталей толщиной 4 мм и более варят в два слоя – сначала корневым швом, а потом валиком;

- горизонтальный шов при сварке труб малого диаметра каждый валик укладывается в противоположном направлении. Например, первый – справа налево, второй – слева направо, третий – справа налево и так далее;

- детали, толщиной от 3 до 8 сантиметров нужно сваривать небольшими участками, для получения более качественного соединения.

- Поворотные стыки и сварка труб большого диаметра:

- скорость поворота изделия должна равняться скорости ведения проводника (она устанавливается, отталкиваясь от толщины изделия (более толстые свариваются немного дольше);

- самое выгодное положение сварочной ванны – 30 градусов от верхней точки;

- при сваривании на участках, где есть возможность повернуть изделие на 180 градусов, работа производится в три этапа. Первый — в два приема сваривают две верхние четверти диаметра трубы в направлении навстречу друг другу в один или два слоя. Второй – повернуть изделие и проварить оставшийся стык. Третий – опять поворачивают на 180 градусов и доваривают шов до конца.

- Неповоротные стыки варить намного сложнее, поэтому для сварки труб ручной дуговой сваркой существует определенная технология:

- вертикальные стыки варятся в два этапа. Периметр стыка условно делится вертикальной прямой линией на два участка. Они оба в итоге три положения: потолочное, горизонтальное и нижнее. Потолочным называется участок, занимающий примерно 20 градусов от самой нижней точки детали. Нижним – 20 градусов от верхней точки изделия. Между этими положениями находится горизонтальное положение. Работу необходимо начинать с потолочного положения и вести электрод в нижнему. Каждый участок обрабатывается короткими дугами, которые рассчитываются так: D(эл)/2.

- горизонтальные стыки скрепляются углом назад. По отношению к оси электрод должен располагаться 80 градусов. Работа производится на средней дуге и для сварки труб малого диаметра и большого.

Соблюдая эти правила при сварке водопроводных труб электросваркой получится ровный и красивый шов, а главное герметичный, прочный и долговечный.

В завершении важно отметить, что дуговая сварка труб широко используется для работы с разными типами проводов. Мы рассмотрели, как правильно варить, находящиеся в разных положениях детали

В этом и заключается особенность обработки данных элементов, так как они соединяются разными типами швов, в разных положениях.

Новичкам, которые уже набили руку к разным видам соединения, не сложно будет адаптироваться к сварке труб ручной дуговой сваркой. И не стоит забывать, что половина успеха зависит от качества зачистки труб под сварку.

Технология сварки трубопроводов отлично показана в следующем видео:

https://youtube.com/watch?v=fV1uAGTmCMA