тема Калибры и правило использования калибрами

Слайд 1

КАЛИБРЫ И ПРАВИЛО ПОЛЬЗОВАНИЯ КАЛИБРАМИ

Слайд 2

СОДЕРЖАНИЕ Основное понятие калибра Виды калибров Виды предельных калибров Предназначение калибров Калибры для контроля отверстий Калибры для измерения валов Калибры для измерения длин и высот Калибры для конических поверхностей Система допусков предельных калибров Правила эксплуатации калибров Литература

Слайд 3

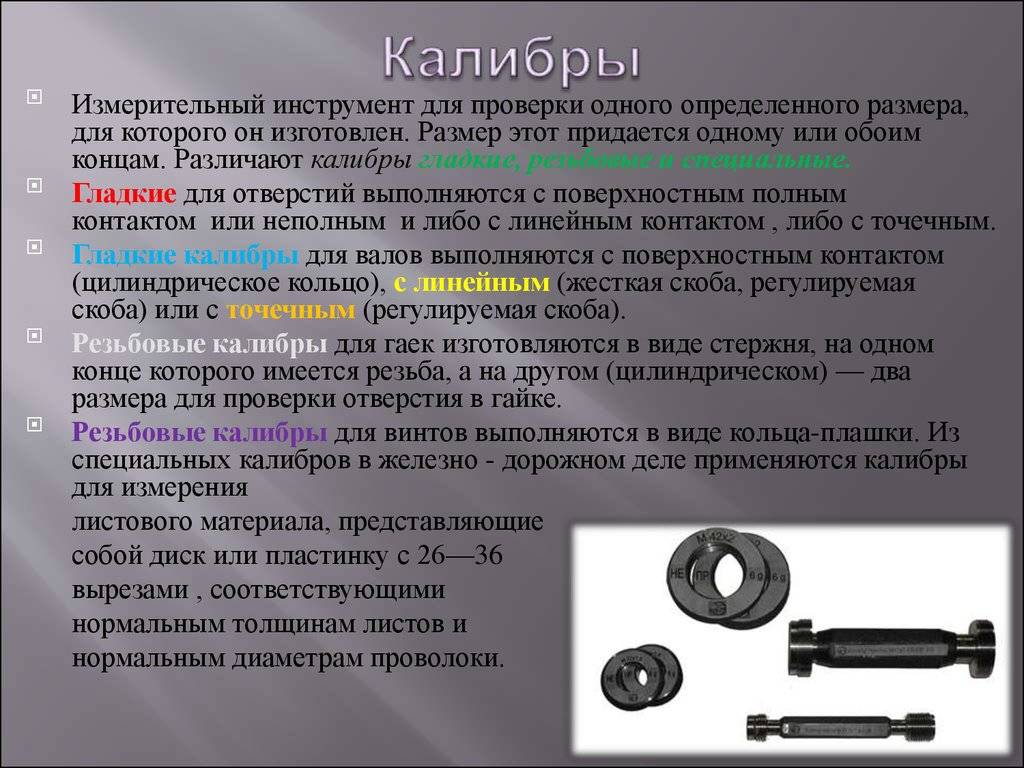

ОСНОВНОЕ ПОНЯТИЕ КАЛИБРА Калибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества. «Содержание»

Слайд 4

ВИДЫ КАЛИБРОВ: Нормальные — имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Предельные — имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй — наибольшему. Один конец калибра обязательно должен входить в деталь, а второй — входить не должен. «Содержание»

Слайд 5

ВИДЫ ПРЕДЕЛЬНЫХ КАЛИБРОВ: ДЛЯ ОТВЕРСТИЙ называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. ДЛЯ ВАЛОВ служат калибры-скобы. Один конец скобы проходной, другой — непроходной. Размер проходной стороны равен наибольшему предельному размеру вала, размер непроходной стороны — наименьшему предельному размеру вала. «Содержание»

Слайд 6

ПРЕДНАЗНАЧЕНИЕ КАЛИБРОВ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ «Содержание»

Слайд 7

КАЛИБРЫ ДЛЯ КОНТРОЛЯ ОТВЕРСТИЙ ВЫПОЛНЯЮТСЯ В ВИДЕ : Пробок гладких полных Пробок листовых неполных и пробок неполных Штихмасов и нутромеров сферических Пробок конических «Содержание»

Слайд 8

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ Для измерения валов применяются калибры-скобы. Скобы бывают жесткие и регулируемые. Жесткие скобы изготовляются штампованными, литыми и листовыми, а также односторонними и двусторонними. Регулируемые калибры-скобы (ГОСТ 2216-43) получили свое название потому, что их можно установить перед измерением на нужный размер с определенной точностью и восстановить их рабочий размер по мере его износа. «Содержание»

Слайд 9

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ Для измерения длин и высот применяются калибры из листового материала. При измерении уступомерами, глубиномерами и высотомерами правильность размера определяют по световой щели: в одном случае у измеряемой поверхности должна образовываться световая щель, в другом случае ее быть не должно. «Содержание»

Слайд 10

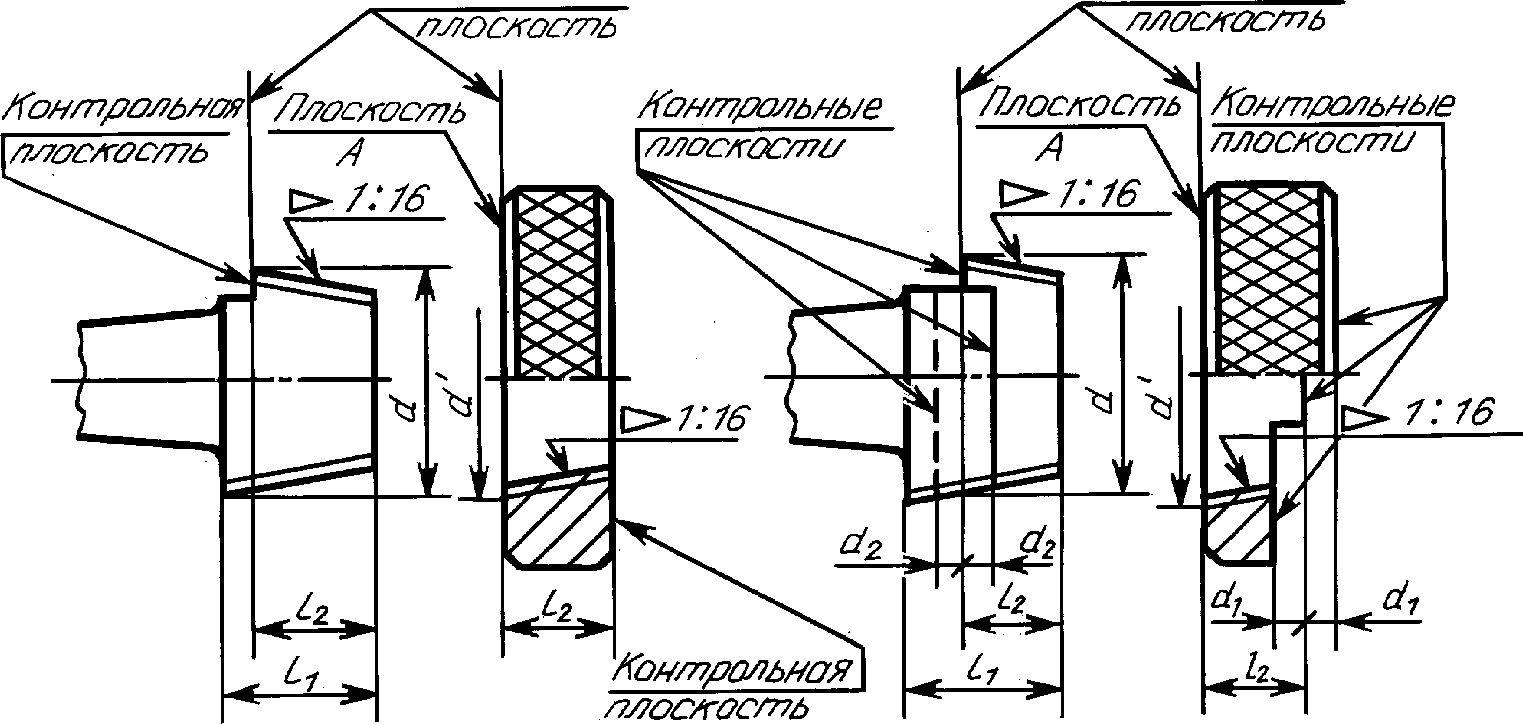

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ Конические поверхности обычно проверяются такими предельными калибрами, в которых проходная и непроходная стороны объединены в одном калибре. Различают: калибр-кольцо и калибр-пробку. «Содержание»

Слайд 11

СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ Допуски гладких калибров Допуски листовых калибров «Содержание»

Слайд 12

ПРАВИЛА ЭКСПЛУАТАЦИИ КАЛИБРОВ Никогда не применять усилий при пользовании калибрами; нельзя вводить их в изделие ударами или с сильным нажимом. Проходная сторона калибра должна под действием своего веса легко, без нажима входить в изделие. Непроходная сторона — не должна входить или в крайнем случае может только закусывать изделие. При излишнем усилии калибр пружинит, теряет свой размер и быстро изнашивается. Проверяемое калибрами изделие должно быть очищено от пыли, грязи, заусенцев и насухо вытерто. Проверка смазанных изделий или изделий смазанными калибрами приводит к ошибкам в оценке размера изделия. Запрещается проверка калибрами вращающихся изделий. Нельзя производить проверку нагретых изделий. Изделие должно быть охлаждено до температуры калибра. Проверка нагретых изделий приводит к ошибкам в определении размера изделия и порче калибра. Строго в установленные сроки калибры должны предъявляться органам технического контроля для проверки. Калибры должны храниться на рабочем месте и в кладовой на деревянных подушках. Их измерительные поверхности не должны соприкасаться с металлическими предметами. Не следует допускать ударов по калибру или падения калибра на пол. «Содержание»

Слайд 13

ЛИТЕРАТУРА https://kalibr.info/Info.html https://yandex.ru/images/ «Содержание»

Контроль резьбы калибрами

- I. Контрольная работа

- V. Социальный контроль и девиация.

- Автоматический контроль запыленности воздушной среды на промышленных объектах

- Административно-общественный контроль за ОТ (многоступенчатый).

- Административно-общественный контроль за охраной труда

- Алгоритм расчета контрольной суммы CRC32

- Анализ и контроль дебиторской задолженности

- Аналитический контроль в глобальном мониторинге

- Антидопинговый контроль во время соревнований

- Аудиторский (независимый) финансовый контроль

- Аудиторский финансовый контроль

- Безопасность в Windows. Контроль учетных записей

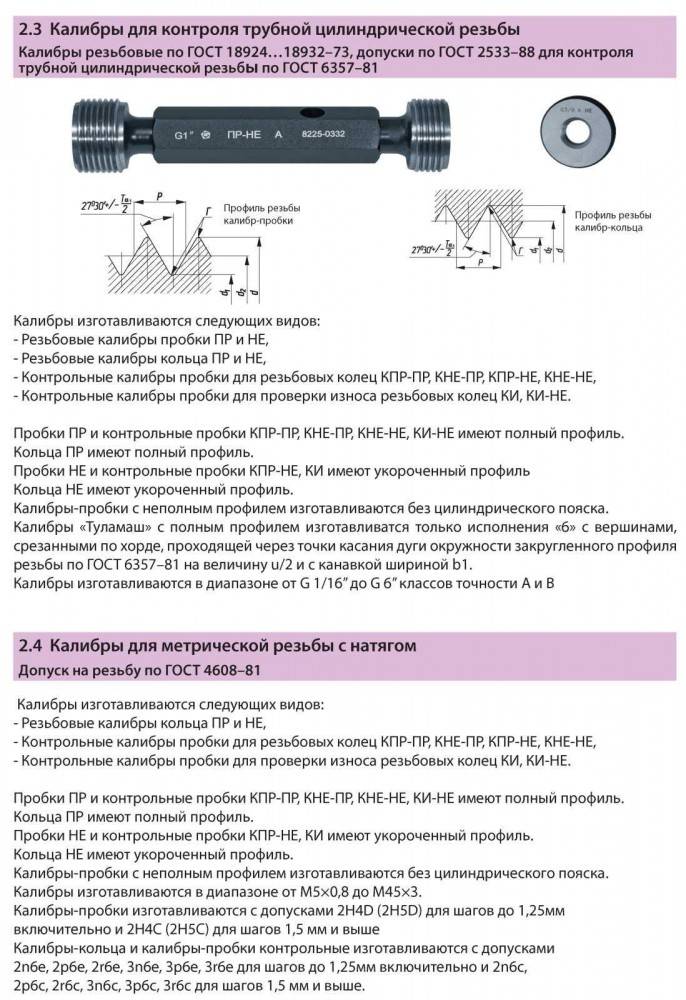

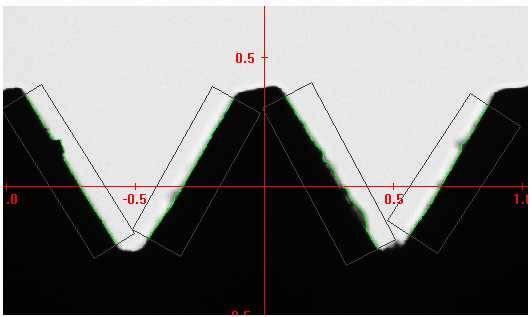

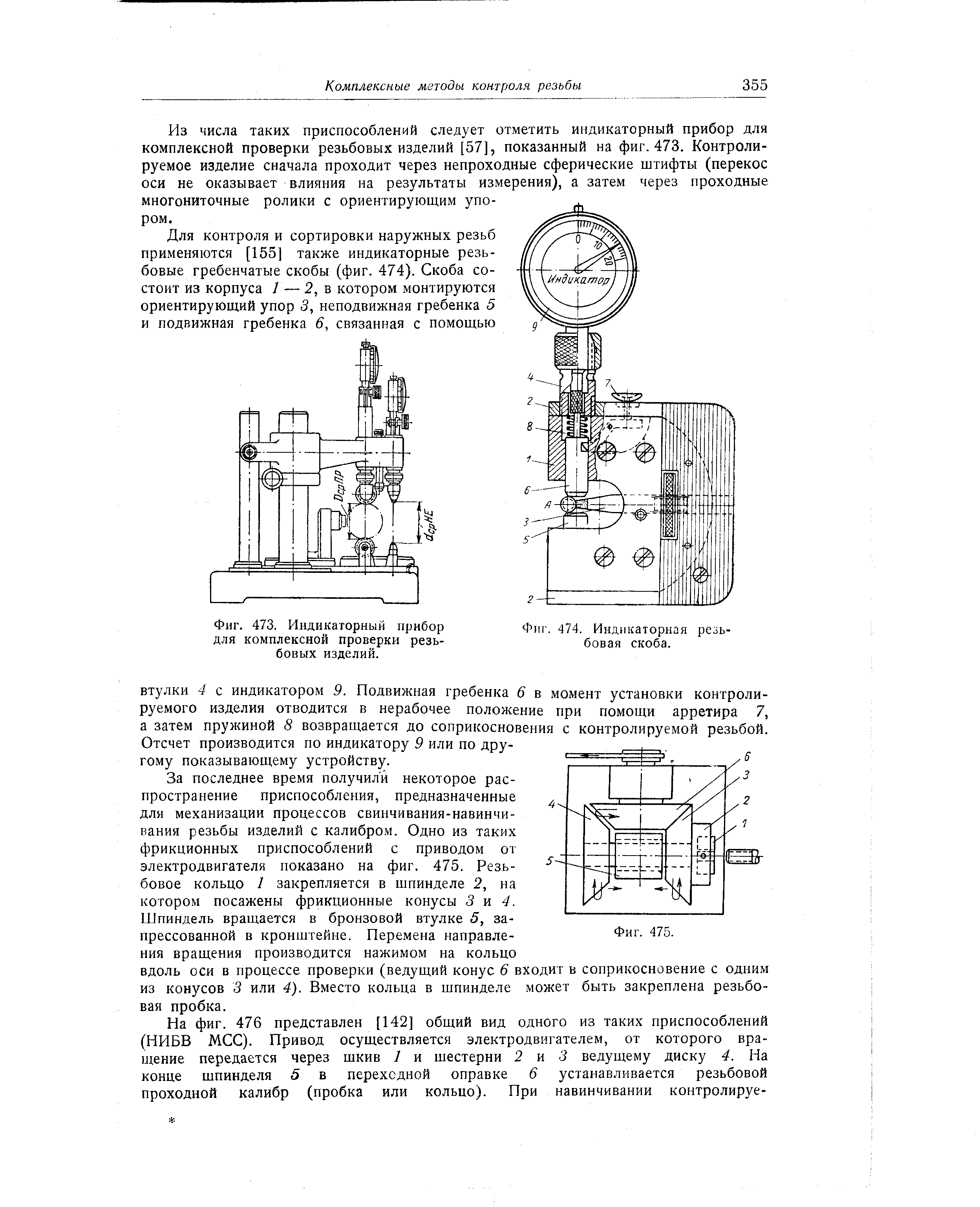

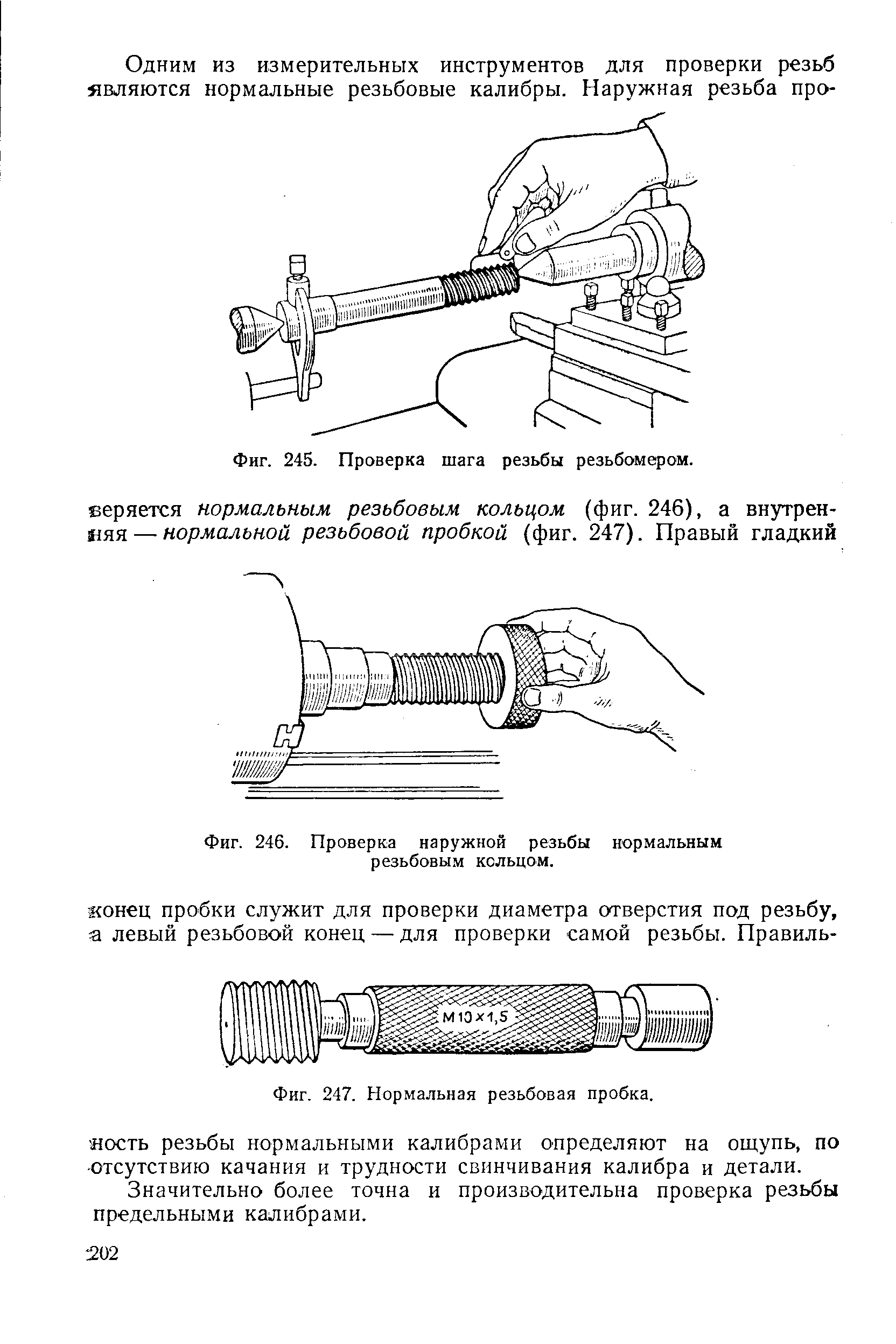

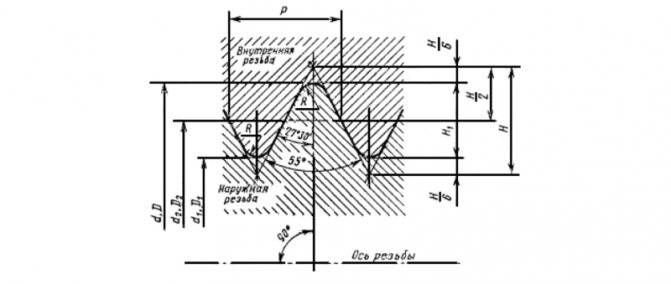

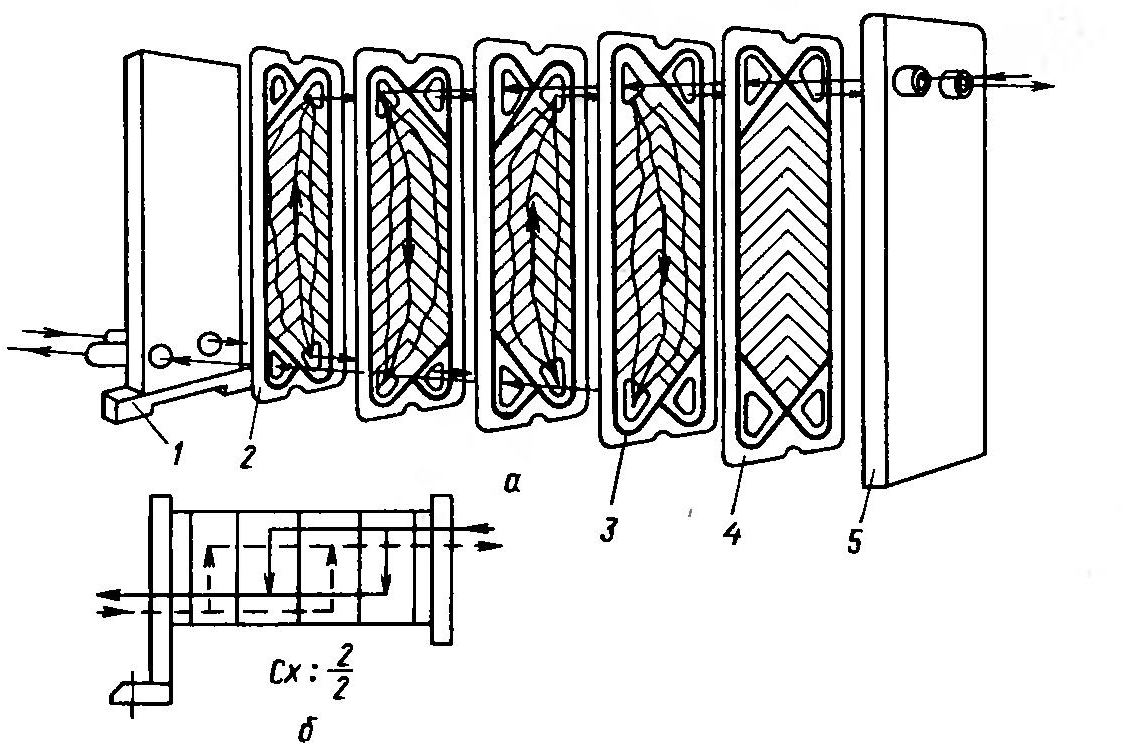

Контроль и измерение резьбы

Точность резьбы можно контролировать дифференцированным (контроль каждого параметра в отдельности) и комплексным (контроль расположения контура резьбы в предписанном поле допуска) методами. Метод контроля каждого параметра резьбы в отдельности (среднего диаметра, шага и угла профиля) трудоемок, поэтому его применяют для точных резьб: ходовых винтов, резьбовых калибров, метчиков и т. п. Иногда по результатам контроля отдельных параметров судят (после вычислений) о комплексном параметре, например, о приведенном среднем диаметре резьбы. Комплексный контроль резьб выполняют либо с помощью предельных калибров, либо с помощью проекторов и шаблонов с предельными контурами.

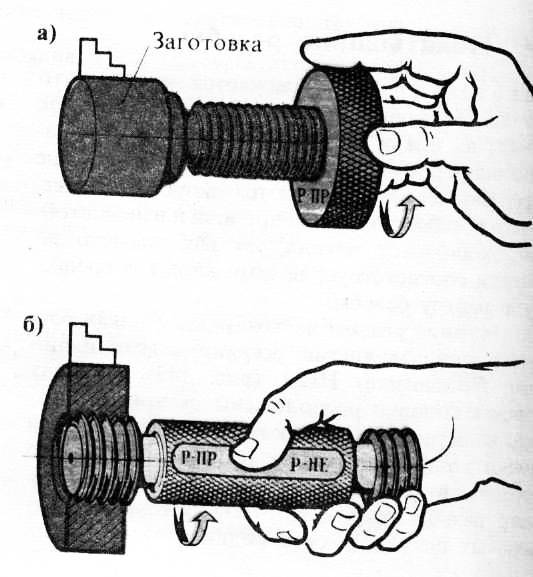

В систему калибров входят рабочие гладкие и резьбовые проходные (Р-ПР) и непроходные (Р-НЕ) калибры, а также контркалибры (КПР-ПР, КНЕ-ПР, У-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Свинчиваемость рабочего резьбового проходного калибра с резьбой или вхождение на нее скобы означает, что приведенный средний, наименьший внутренний для болта и наибольший наружный для гайки диаметры не выходят за проходные предельные значения. Непроходными резьбовыми калибрами контролируют только собственно средний диаметр резьбы — в случае годности резьбы они не должны свинчиваться с проверяемой резьбой более, чем на два оборота.

Резьбу гаек проверяют с помощью предельных резьбовых калибров — пробок, резьбу болтов — жесткими или регулируемыми резьбовыми кольцами или скобами.

Проходные резьбовые калибры (ПР) имеют полный профиль и длину свинчивания. Они являются как бы прототипами сопрягаемых деталей. Ими контролируют приведенный средний диаметр и одновременно наибольший внутренний диаметр наружной резьбы и наименьший наружный диаметр внутренней резьбы. Непроходные резьбовые калибры (НЕ) имеют укороченный профиль и служат для проверки собственно среднего диаметра резьбы — наименьшего для болта и наибольшего для гайки.

Наружный диаметр наружной резьбы и внутренний диаметр внутренней резьбы контролируют гладкими калибрами или универсальными средствами измерений.

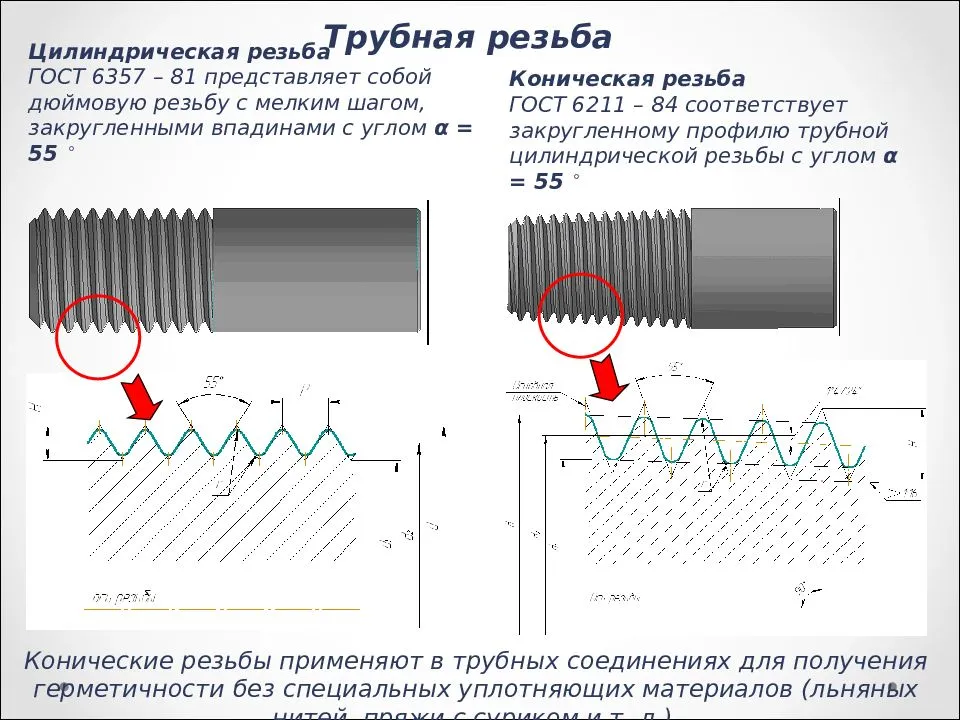

Резьбовые и гладкие калибры для метрической резьбы цилиндрической и конической, трубной цилиндрической, соединяемой с трубной конической, изготовляются по ГОСТу 24939 – 81.

Износ калибра-кольца контролируется контрольным калибром-пробкой К-И. Калибр-скоба Р-ПР устанавливается по контркалибру-пробке У-ПР, а Р-НЕ – по контркалибру-пробке У-НЕ.

а) б)

Рис. 43. Схемы полей допусков резьбовых калибров

Допуски резьбовых калибров. Расположение полей допусков среднего диаметра калибров для контроля наружной резьбы показано на рис. 43, а, внутренней — на рис. 43, б. Допуски и величины, определяющие положение полей допусков и предел износа калибров, регламентируются по ГОСТу 24997 — 81. Допуски всех контркалибров, приведенных на рис. 43, одинаковы и равны ТСР.

Обозначения: ТPL — допуск наружного и среднего диаметра резьбового проходного и непроходного калибров-пробок; ТR — допуск внутреннего и среднего диаметра резьбового проходного и непроходного калибров-колец; WGO — величина среднедопустимого износа резьбовых проходных калибров-пробок и калибров-колец; WNG — величина среднедопустимого износа резьбовых непроходных калибров-пробок и калибров-колец; F1 — расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы; ZPL — расстояние от середины поля допуска ТP резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; ZR – расстояние от середины поля допуска TR резьбового проходного калибра до верхнего предела среднего диаметра наружной резьбы.

| | | следующая лекция ==> | |

| Контроль и измерение шероховатости | | | Параметров резьбы |

Дата добавления: 2014-01-15 ; Просмотров: 2428 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

3 Другие требования к РК по ГОСТ 2016

Инструменты типа “пробка” производятся с внутренним и наружным центром (сечение калибра менее 3 мм) и с внутренним центром (сечение более 3 мм).

Элементы контролирующих приспособлений с рабочими поверхностями обязательно проходят процедуру старения.

На вставках проходных РК для метрической резьбы с шагом выше 0,75 мм и сечением более 6 мм предусматривается наличие специальной грязевой канавки. Она прокладывается перед первым витком, при этом последующие витки такая канавка обязана пересекать параллельно вставке (ее оси).

Если шаг резьбы РК “кольцо” не превышает 1,5 мм, а вставки – 1 мм, на инструменте должна присутствовать фаска. В тех же случаях, когда кольца и вставки имеют больший шаг, ГОСТ требует, чтобы первые витки на них срезались, а затем и притуплялись.

На любом калибре в обязательном порядке должна иметься следующая информация:

- обозначение допуска и самой резьбы;

- товарный знак производителя;

- назначение РК;

- шифр “LH”, когда изготавливаются инструменты с левой резьбой.

ГОСТ 2016–86 разрешает не указывать класс точности РК “кольцо” и “пробка” для резьб, соответствующих Госстандарту 6357 и ряду ОСТ (в частности, 1262 и 1261).

Консервация резьбовых калибров (при стандартных условиях она допускается сроком на 12 месяцев) выполняется по ГОСТ 9.014.

Калибры для гладких цилиндрических деталей

Классификация калибров

Калибры — бесшкальные контрольные инструменты, служащие для проверки соответствия действительных размеров, формы и расположения поверхностей деталей предписанным (в условиях массового или крупносерийного производства).

Калибры бывают предельными и нормальными.

Предельные калибры контролируют соблюдение нижнего и верхнего предельного размеров.

Нормальные калибры (применяются редко) используют в качестве шаблонов и к ним подгоняют деталь (измеряют величину зазора между деталью и шаблоном).

По назначению предельные калибры делятся на калибры-скобы и калибры-пробки.

Калибры-скобы предназначены для контроля предельных размеров валов, а калибры-пробки — для контроля предельных размеров отверстий.

По технологическому назначению в соответствии с местом и характером использования калибры подразделяются на рабочие и контрольные.

Рабочие калибры используют для контроля деталей на рабочих местах в процессе их изготовления. Этими же калибрами пользуются рабочие и контролеры ОТК завода-изготовителя.

Контрольные калибры используют для контроля или регулировки рабочих калибров-скоб.

Согласно действующим стандартам, калибры имеют следующие обозначения:

ПР — проходной рабочий калибр

НЕ — непроходной рабочий калибр

К-НЕ — контрольный калибр для непроходного рабочего калибра

К-ПР — контрольный калибр для проходного рабочего (нового) калибра

К-И — контрольный калибр для контроля износа проходной стороны рабочего калибра.

Калибры К-ПР, К-НЕ для гладких цилиндрических изделий должны проходить без усилия и без качки. Они являются проходными при проверке рабочих калибров-скоб. Калибр К-И — непроходной предназначен для выбраковки рабочих проходных скоб.

Проходными калибрами называются калибры, которыми контролируют начало поля допуска (рис. 2.10).

Непроходными калибрами называются калибры, которыми контролируют конец поля допуска (рис. 2.10).

Контроль предельных размеров детали с помощью калибров осуществляется следующим образом: деталь считается годной, если проходной калибр (проходная сторона калибра) под действием силы тяжести или силы, примерно равной ей, проходит, а непроходной калибр (непроходная сторона) не проходит по контролируемой поверхности детали.

В этом случае действительный размер детали находится между заданными предельными размерами.

Рисунок 2.2 — Схема контроля размеров деталей предельными калибрами:1 – начало поля допуска; 2 — конец поля допуска

Если проходной калибр не проходит, то деталь — с исправимым браком; если непроходной калибр проходит, то деталь — с неисправимым браком.

Допуски на изготовление гладких калибров

Допуски на изготовление гладких калибров и контрольных калибров регламентированы ГОСТ 24853-81,

СТ СЭВ 157-75.

Номинальными размерами калибров являются соответствующие предельные размеры деталей (рис. 2.10).

ГОСТ 24853-81 устанавливает допуски на изготовление:

Н — рабочих калибров (пробок) для отверстий;

НI- рабочих калибров (скоб) для валов;

Нp- контрольных калибров для скоб (рис. 2.11).

Допуски на изготовление калибров установлены в зависимости от квалитета контролируемой детали ( прил.А, табл. А6).

Рисунок 2.3 — Схема полей допусков калибров и контрольных калибров для отверстий (а) и валов (б)

Для проходных калибров, которые в процессе контроля изнашиваются, кроме допуска на изготовление, предусматривается допуск на их износ. Для всех размеров (1-500 мм) износ проходных калибров с допуском до IT8 включительно может выходить за границу поля допуска детали на величинуУ для пробок и У1для скоб (рис. 2.11). Для проходных калибров квалитетов от IT9 до IT17 износ ограничивается проходным пределом, т.е. У = 0

иУ1 = 0 (рис. 2.11). У всех проходных калибров поля допусков Н и Н1 сдвинуты внутрь поля допуска на величину Z для калибров-пробокиZ1

— для калибров-скоб (рис. 2.11). Поле допуска непроходного калибра для размеров до 180 мм расположено симметрично относительно непроходного предела (a = 0, a1 = 0), а для размеров свыше 180 до 500мм — сдвинуто внутрь поля допуска детали на величину a —

для пробок иa1 -для скоб.

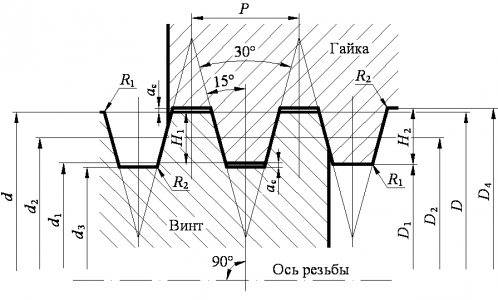

Трапецеидальная

К резьбовым соединениям этого вида относятся чаще всего соединения типа винт-гайка. Трапецеидальная резьба выполняется в соответствии с ГОСТ 9481-81. Ее форма представляет собой равнобокую трапецию. Угол наклона граней составляет 30°. Для резьбы крепежных элементов, применяемых в червячных передачах, предусмотрен угол наклона 40°.

Трапецеидальный профиль резьбы позволяет достичь повышенной прочности соединения. Благодаря этому ее применяют для соединения деталей механизмов, работающих под воздействием динамических нагрузок, например, в ходовых гайках, которыми фиксируются штоки задвижек и т. д.

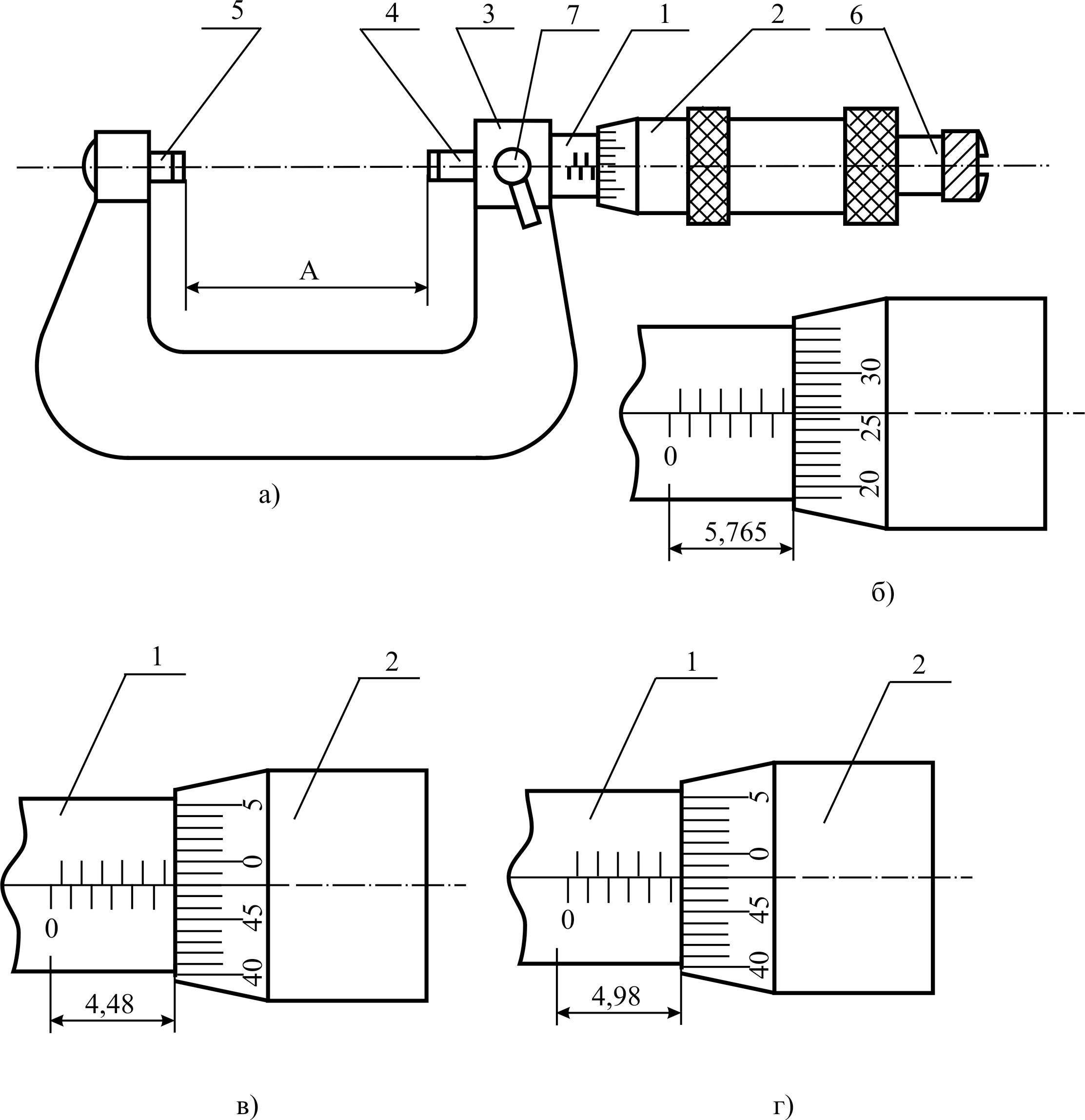

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки осуществляется микрометром. Главными комплектующими этого инструмента являются сменные наконечники, которые вставляются в отверстие винта. Этот измерительный прибор предоставляет наиболее точные измерения резьбы.

Если для работы необходимы лишь усреднённые значения диаметра резьбы, то можно применить специальное приспособление – кронциркуль. Его устройство представлено шариковыми наконечниками, размеры которых должны соответствовать типу и шагу резьбовых соединений. Наконечники кронциркуля ставятся по резьбовому калибру, выдавая средний размер диаметра. После этого необходимо проделать аналогичные действия и с боковыми сторонами детали. Для проверки полученных результатов используются резьбовые скобы. Оценка точности диаметра проводится по принципу сравнения полученной резьбы с исходным шаблоном.

Если требуется произвести контроль среднего диаметра маленькой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором задействованы 2 проволочки. Этот способ измерения резьбы отличается тем, что на противоположные выступы и впадины резьбы накладываются проволоки, диаметр которых является табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для каждого класса точности выпускаются отдельные проволоки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел необходимо учитывать возможные погрешности, потому что 2 проволоки не позволяют получить максимально точные значения.

Также этот параметр резьбы может измеряться посредством микроскопа. Прибор прикладывается к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля с каждой стороны, чтобы определить его размер. Полученные значения складываются и делятся на количество сторон. Получившееся среднее арифметическое является действительным значением среднего диаметра резьбовых соединений.

Для производственных работ часто требуется дополнительно произвести контроль усреднённого диаметра вала. На них размещаются подшипники, муфты, бортики и зубчатые колёса, с помощью которых осуществляется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2) 1/3 . На конечный результат могут повлиять посторонние факторы (размер отверстия и высота бортиков).

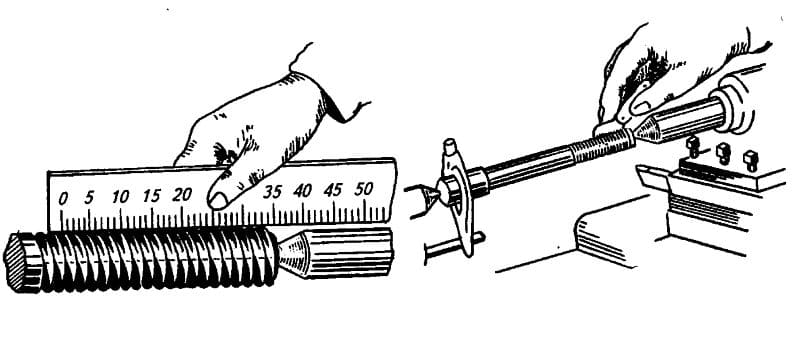

Измерение шага резьбы

Для контроля такой характеристики, как шаг резьбы используются стандартные линейки с миллиметровыми и дюймовыми делениями, а также резьбомеры. Результаты вычислений шага посредством линейки являются неточными и производятся путём замера определённого числа витков. Главной задачей измерения является нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для удобства полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков посредством линейки человек должен учитывать следующие особенности:

- Для достижения максимальной точности нужно измерять не отдельные участки, а целую часть профиля детали.

- Перед процедурой измерения необходимо подсчитать целое количество витков.

- Шаг резьбы определяется после замера глубины и главных характеристик резьбовых соединений.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности выполненной нарезки детали.

В состав его конструкции входят пластины, выполненные из сплавов железа. Каждая пластина оснащена вырезами, эквивалентными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладывается к измеряемой детали. Пластина резьбомера производит точный контроль только в том случае, когда она параллельна оси нарезки

Важно, чтобы пластинка и отверстие резьбы совпали по размеру

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы производится при использовании микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в соответствии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки местоположения инструмента необходимо произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и вычислить его размер.

- Найти внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

В данном разделе представлены

Калибр-пробка G 1 ПРКалибр-пробка G 1 А ПР-НЕКалибр-пробка G 1 В НЕКалибр-пробка G 1 В ПРКалибр-пробка G 1 1/2 А НЕКалибр-пробка G 1 1/2 А ПР-НЕКалибр-пробка G 1 1/2 В НЕКалибр-пробка G 1 1/2 В ПР-НЕКалибр-пробка G 1 1/4 ПРКалибр-пробка G 1 1/4 В ПРКалибр-пробка G 1 1/4 B ПР-НЕ LHКалибр-пробка G 1 1/4 В НЕКалибр-пробка G 1 1/4 В ПР-НЕКалибр-пробка G 1 1/8 ПР ВКалибр-пробка G 1 1/8 ПРКалибр-пробка G 1 1/8 А НЕКалибр-пробка G 1 1/8 В НЕКалибр-пробка G 1 1/8 А ПР-НЕКалибр-пробка G 1 1/8 В ПР-НЕКалибр-пробка G 1 3/4 А ПРКалибр-пробка G 1 3/4 А НЕКалибр-пробка G 1 3/4 В ПРКалибр-пробка G 1 3/4 А ПР-НЕКалибр-пробка G 1 3/4 В НЕКалибр-пробка G 1 3/4 В ПР-НЕКалибр-пробка G 1 3/8 А НЕКалибр-пробка G 1 3/8 ПРКалибр-пробка G 1 3/8 А ПР-НЕКалибр-пробка G 1 3/8 В ПР-НЕКалибр-пробка G 1/16 А ПР-НЕКалибр-пробка G 1/16 В ПР-НЕКалибр-пробка G 1/2 ПРКалибр-пробка G 1/2 А НЕКалибр-пробка G 1/2 А ПР-НЕ LHКалибр-пробка G 1/2 А ПР-НЕКалибр-пробка G 1/2 В НЕКалибр-пробка G 1/2 В ПРКалибр-пробка G 1/2 В ПР-НЕКалибр-пробка G 1/4 ПРКалибр-пробка G 1/4 A ПР-НЕКалибр-пробка G 1/4 А НЕКалибр-пробка G 1/4 В НЕКалибр-пробка G 1/4 В ПРКалибр-пробка G 1/4 В ПР-НЕКалибр-пробка G 1/8 ПРКалибр-пробка G 1/8 А ПР-НЕКалибр-пробка G 1/8 В НЕКалибр-пробка G 1/8 В ПРКалибр-пробка G 1/8 В ПР-НЕКалибр-пробка G 2 ПРКалибр-пробка G 2 А НЕКалибр-пробка G 2 В НЕКалибр-пробка G 2 В ПРКалибр-пробка G 2 1/2 ПРКалибр-пробка G 2 1/2 А НЕКалибр-пробка G 2 1/2 В НЕКалибр-пробка G 2 1/2 В ПРКалибр-пробка G 2 1/4 В ПРКалибр-пробка G 2 3/4 ПРКалибр-пробка G 2 3/4 А НЕКалибр-пробка G 2 3/4 В НЕКалибр-пробка G 3 А НЕКалибр-пробка G 3 В НЕКалибр-пробка G 3 В ПРКалибр-пробка G 3 1/2 ПРКалибр-пробка G 3 1/2 А НЕКалибр-пробка G 3 1/2 В НЕКалибр-пробка G 3 1/4 ПРКалибр-пробка G 3 1/4 А НЕКалибр-пробка G 3 3/4 ПРКалибр-пробка G 3 3/4 В НЕКалибр-пробка G 3/4 ПРКалибр-пробка G 3/4 А НЕКалибр-пробка G 3/4 А НЕ ч-жКалибр-пробка G 3/4 А ПР-НЕКалибр-пробка G 3/4 В НЕКалибр-пробка G 3/4 В ПРКалибр-пробка G 3/4 В ПР-НЕКалибр-пробка G 3/8 ПРКалибр-пробка G 3/8 А НЕКалибр-пробка G 3/8 А ПР-НЕКалибр-пробка G 3/8 В НЕКалибр-пробка G 3/8 В ПРКалибр-пробка G 3/8 В ПР-НЕКалибр-пробка G 4 ПРКалибр-пробка G 5 ПРКалибр-пробка G 5 А НЕКалибр-пробка G 5 В НЕКалибр-пробка G 5/8 ПРКалибр-пробка G 5/8 ПР LHКалибр-пробка G 5/8 А НЕКалибр-пробка G 5/8 А НЕ LHКалибр-пробка G 5/8 В ПРКалибр-пробка G 5/8 В ПР-НЕКалибр-пробка G 7/8 В НЕКалибр-пробка G 7/8 В ПРКалибр-пробка G 7/8 В ПР-НЕКалибр-пробка G 7/8 ПР

ОБОЗНАЧЕНИЯ

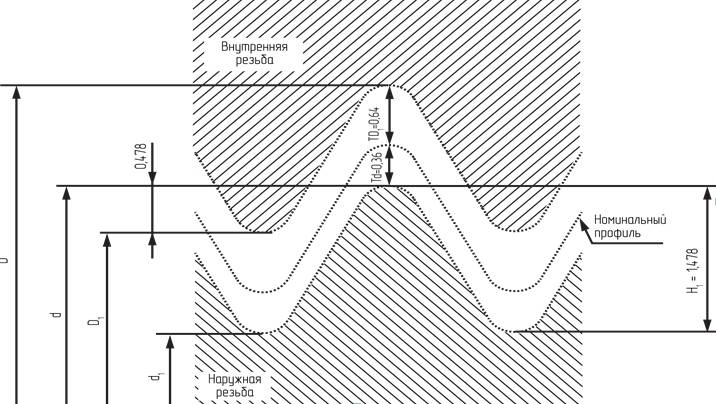

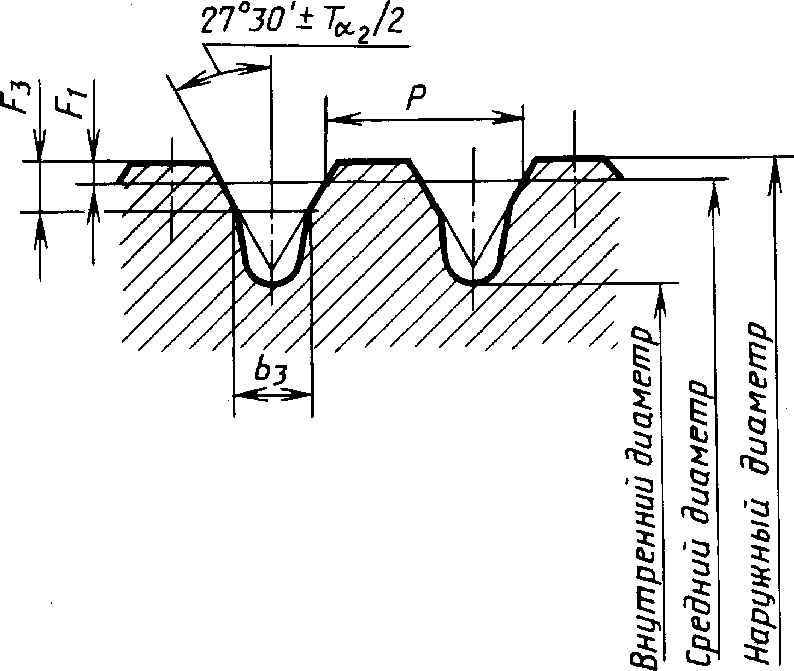

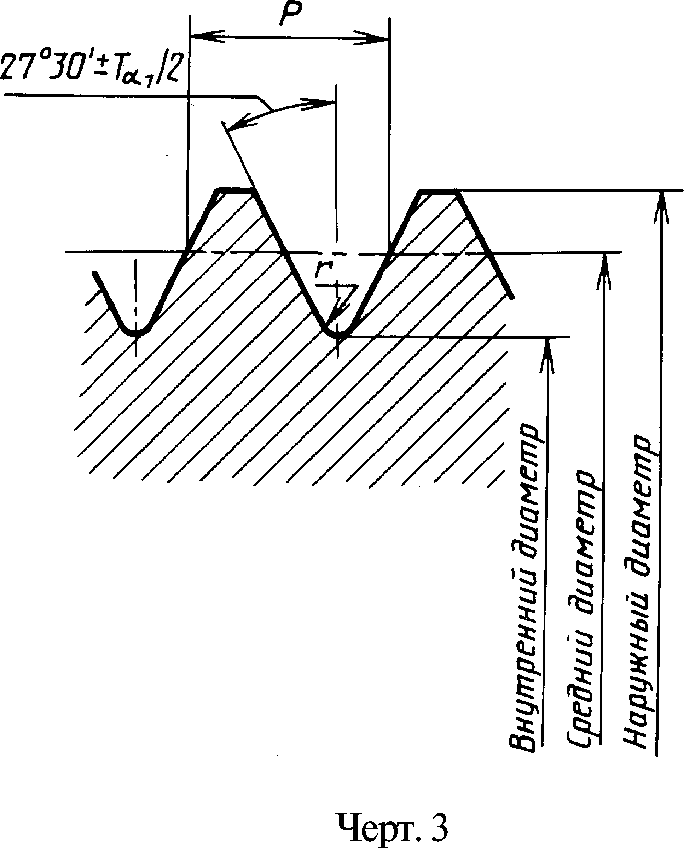

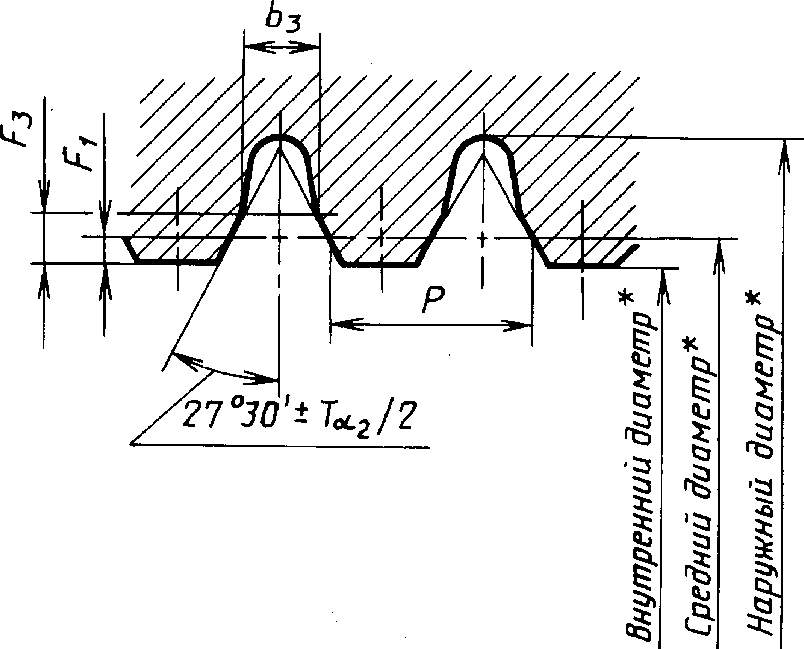

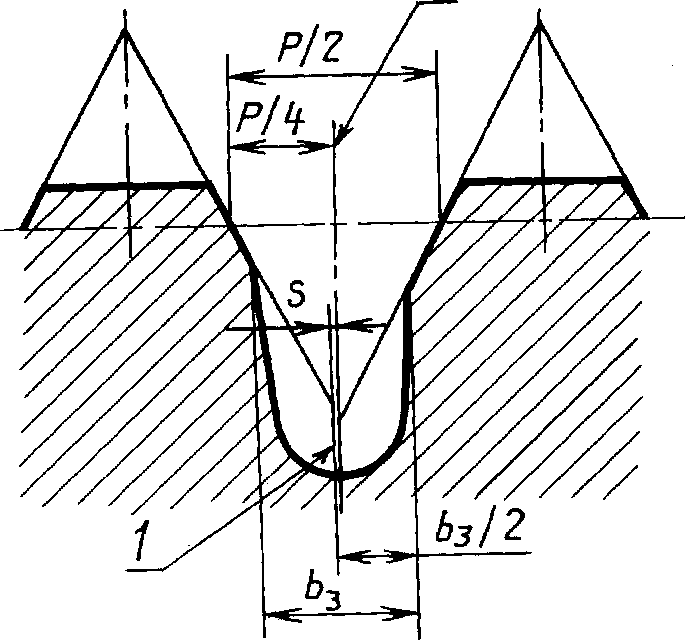

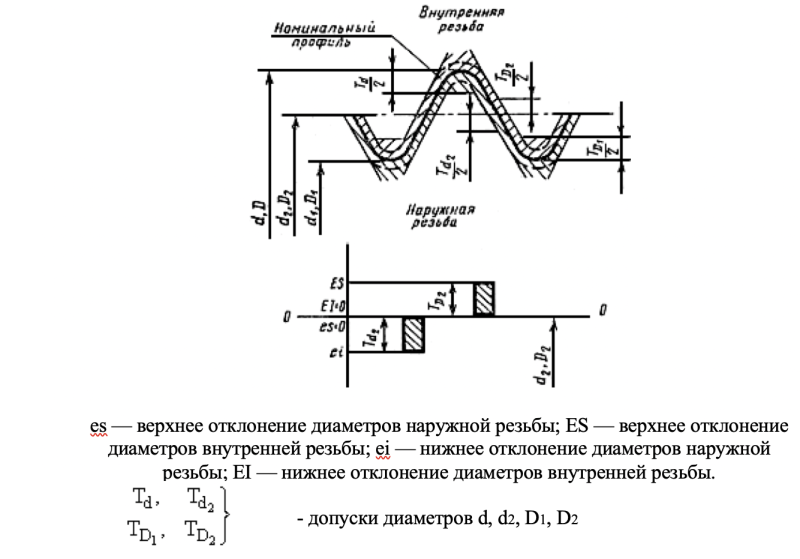

В настоящем стандарте приняты следующие обозначения размеров и допусков:

| b1 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с полным профилем резьбы; |

| b3 | – ширина канавки резьбового калибра-пробки, резьбового калибра-кольца или ролика с укороченным профилем резьбы; |

| d | – номинальный наружный диаметр наружной резьбы; |

| d1 | – номинальный внутренний диаметр наружной резьбы; |

| d2 | – номинальный средний диаметр наружной резьбы; |

| D | – номинальный наружный диаметр внутренней резьбы; |

| D1 | – номинальный внутренний диаметр внутренней резьбы; |

| D2 | – номинальный средний диаметр внутренней резьбы; |

| F1 | – расстояние между линией среднего диаметра и вершиной укороченного профиля резьбы калибра; |

| F3 | – высота укороченного профиля резьбы калибра; |

| H1 | – допуск гладкого калибра-пробки для внутренней резьбы; |

| H2 | – допуск гладкого калибра-кольца или калибра-скобы для наружной резьбы; |

| Hp | – допуск гладкого контрольного калибра-пробки для нового гладкого калибра-скобы и гладкого контрольного калибра-пробки для контроля износа гладкого калибра-скобы; |

| L | – длина свинчивания по ГОСТ 6357; |

| m | – расстояние между серединой поля допуска TR проходного и непроходного резьбовых калибров-колец и серединой поля допуска TCP резьбового контрольного проходного калибра-пробки; |

| Nk | – среднее значение длины свинчивания N по ГОСТ 6357; |

| P | – шаг резьбы; |

| r | – радиус закругления вершины и впадины профиля резьбовых проходных калибров-пробок, калибров-колец и роликов калибров-скоб; |

| S | – отклонение реального положения оси канавки b3 относительно номинального (смещение канавки); |

| TCP | – допуск среднего диаметра резьбового контрольного проходного и непроходного калибров-пробок, резьбового калибра-пробки для контроля износа и установочного калибра-пробки; |

| Td | – допуск наружного диаметра наружной резьбы; |

| Td2 | – допуск среднего диаметра наружной резьбы; |

| TD1 | – допуск внутреннего диаметра внутренней резьбы; |

| TD2 | – допуск среднего диаметра внутренней резьбы; |

| TP | – допуск шага резьбы калибра; |

| TPL | – допуск среднего диаметра резьбового проходного и непроходного калибров-пробок; |

| TR | – допуск среднего диаметра резьбового проходного и непроходного калибров-колец; |

| Tα1 | – допуск угла наклона боковой стороны профиля резьбы калибра с полным профилем; |

| Tα2 | – допуск угла наклона боковой стороны профиля резьбы калибра с укороченным профилем; |

| u | – удвоенная величина среза вершины резьбы калибра; |

| WGO | – величина среднедопустимого износа проходных резьбовых калибра-пробки и калибра-кольца; |

| WNG | – величина среднедопустимого износа непроходных резьбовых калибра-пробки и калибра-кольца; |

| Z1 | – расстояние от середины поля допуска H1 гладкого проходного калибра-пробки до проходного (нижнего) предела внутреннего диаметра внутренней резьбы; величина среднедопустимого износа гладкого проходного калибра-пробки; |

| Z2 | – расстояние от середины поля допуска H2 гладкого проходного калибра-кольца или калибра-скобы до проходного (верхнего) предела наружного диаметра наружной резьбы; величина среднедопустимого износа гладкого проходного калибра-кольца или гладкого проходного калибра-скобы; |

| ZPL | – расстояние от середины поля допуска TPL резьбового проходного калибра-пробки до проходного (нижнего) предела среднего диаметра внутренней резьбы; |

| ZR | – расстояние от середины поля допуска TR резьбового проходного калибра-кольца до проходного (верхнего) предела среднего диаметра наружной резьбы. |