Что это такое?

Отходы деревообработки являются ценным строительным материалом. После измельчения до определенных размеров они становятся наполнителем бетонных смесей. Используется щепа для арболита или как его именуют щепобетона. Арболитовые блоки имеют массу достоинств. Доступная стоимость играет немалую роль. Кроме того, дом, построенный из арболита, практически не требует дополнительного утепления.

Есть у щепы и иные достоинства. Материал пригоден для использования в качестве:

- топлива для печей – в чистом виде или в виде гранул;

- декора – дизайнеры предлагают его в окрашенном и естественном виде для оформления дачных участков и даже парков;

- составляющей для изготовления и украшения мебели;

- ингредиента, используемого при копчении различных продуктов питания.

В производстве мелкие фракции идут на изготовление других стройматериалов: картона, гипсокартона, ДСП и ДВП.

Как сделать щепорез своими руками: чертежи, устройство конструкции

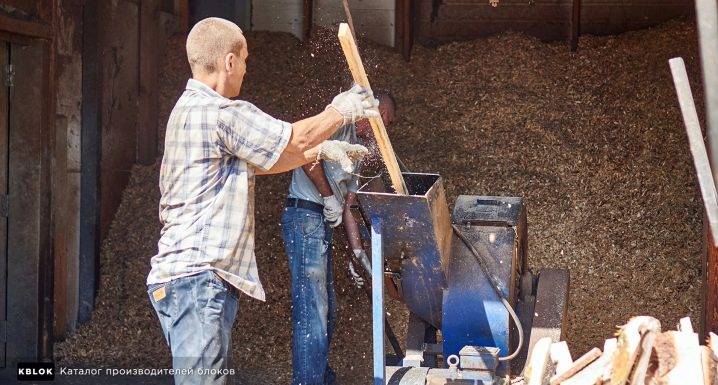

На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки. На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху естественно, это плохо , хотя производительность щепореза при этом возрастает.

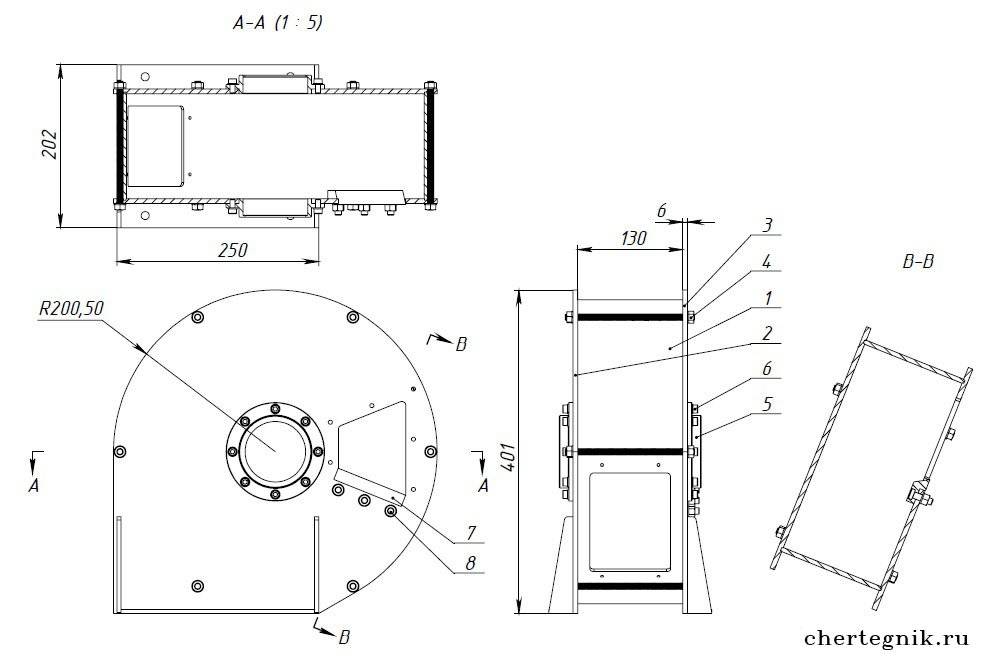

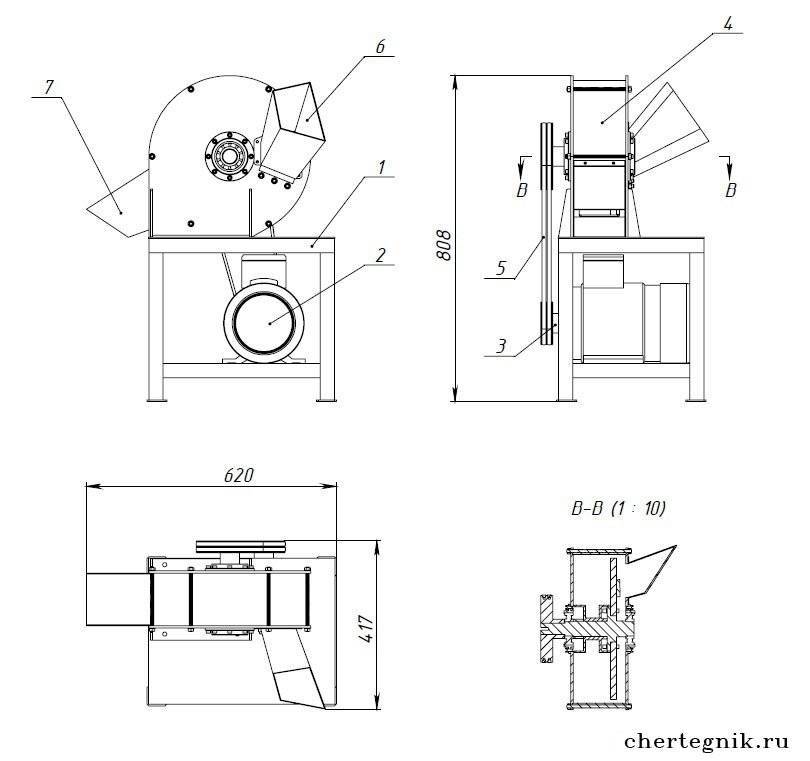

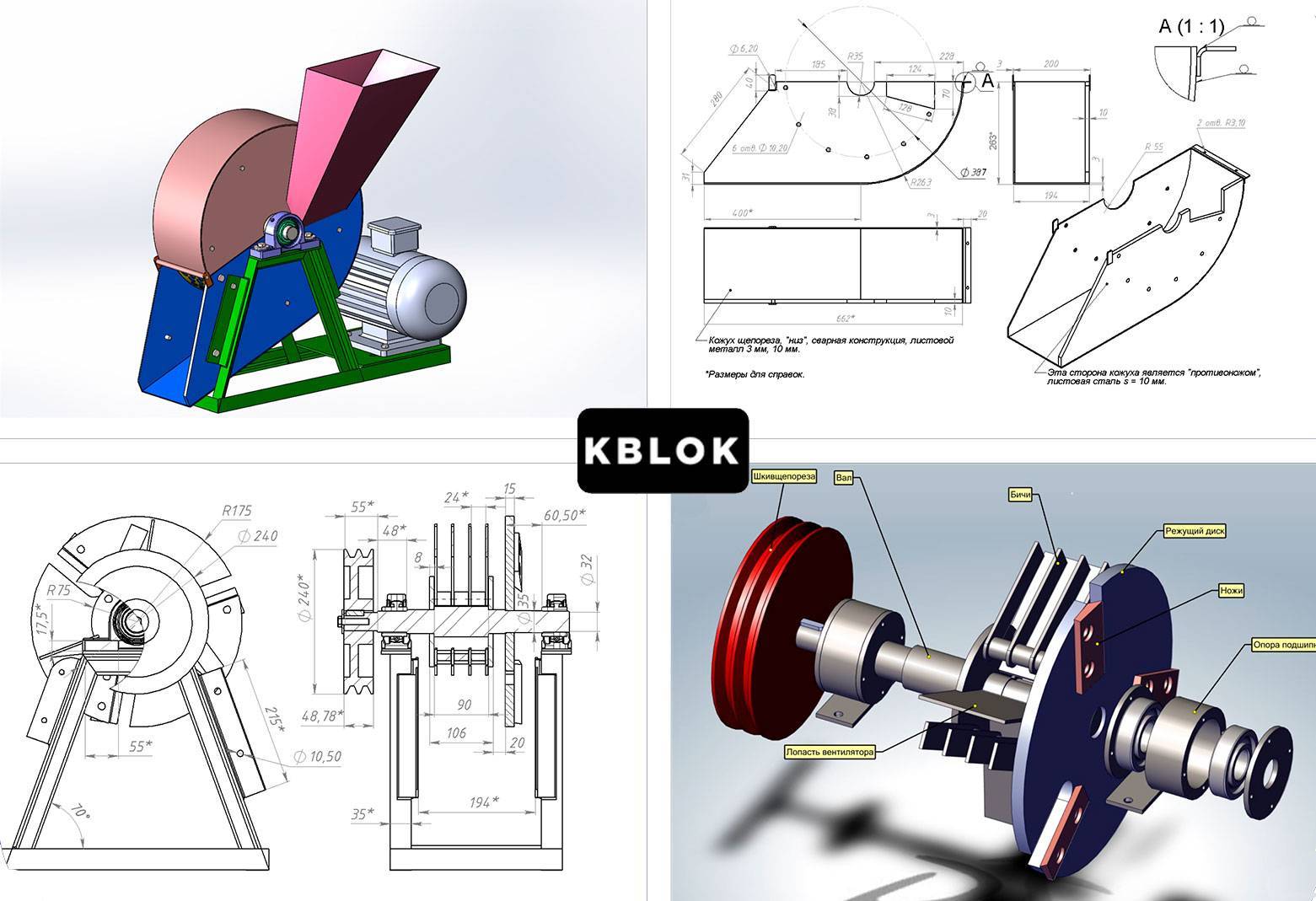

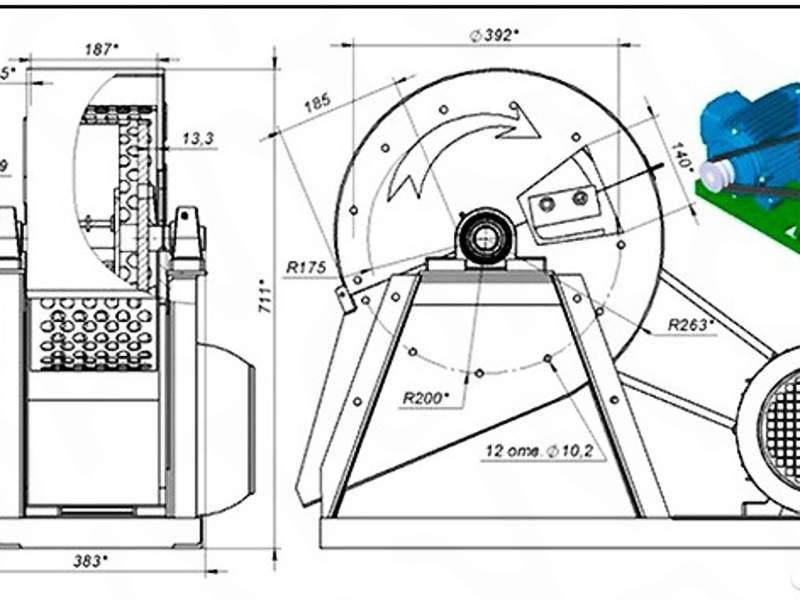

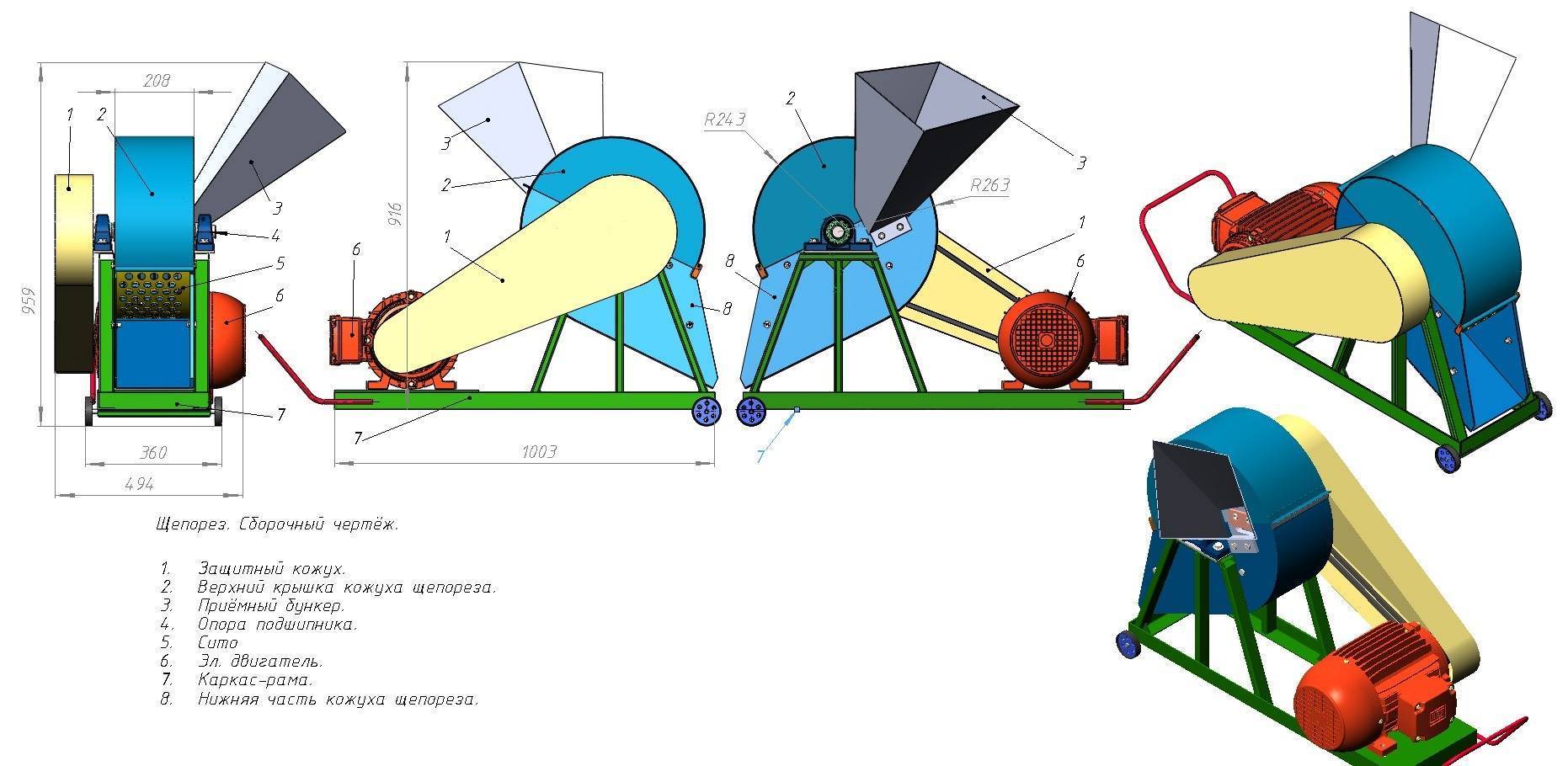

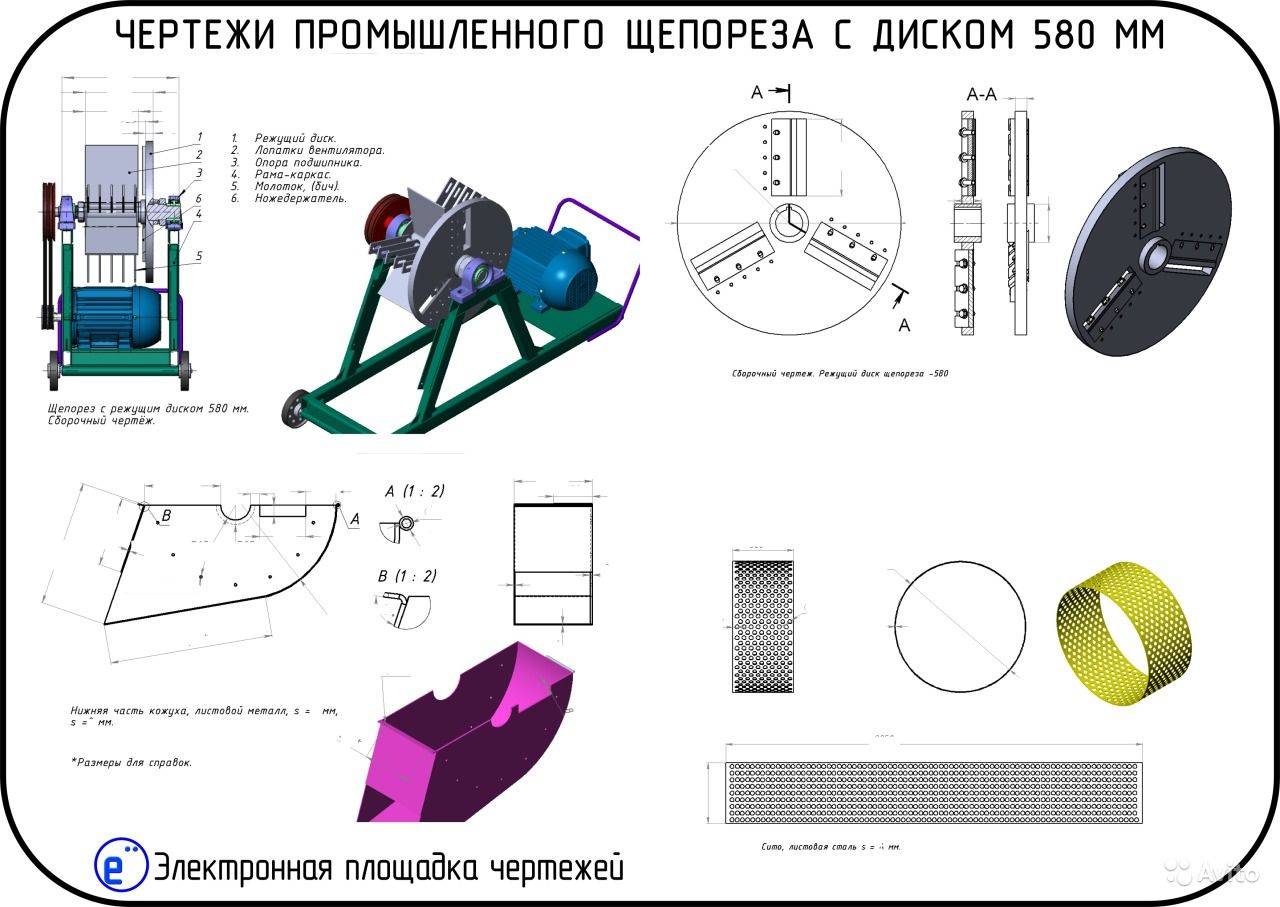

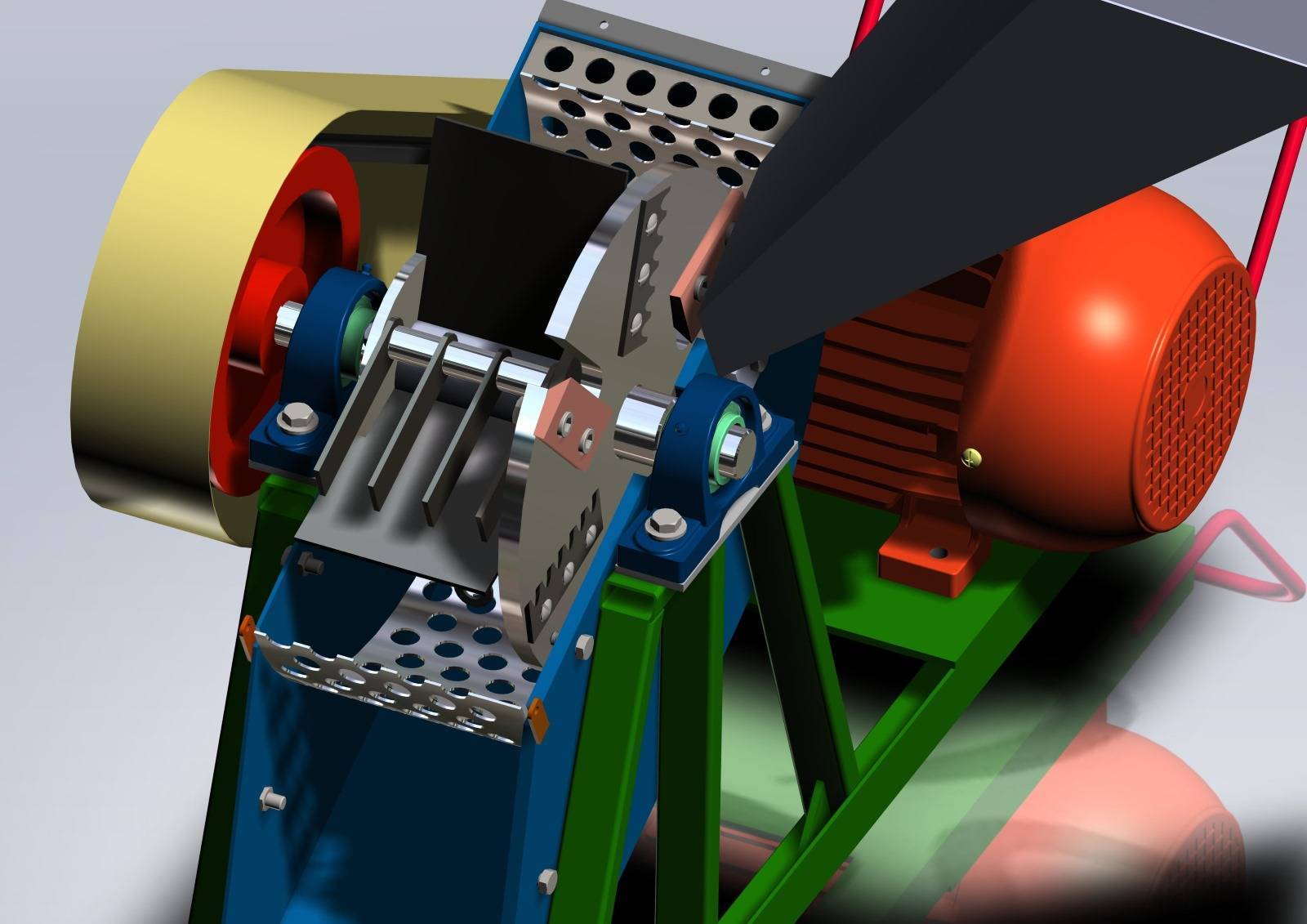

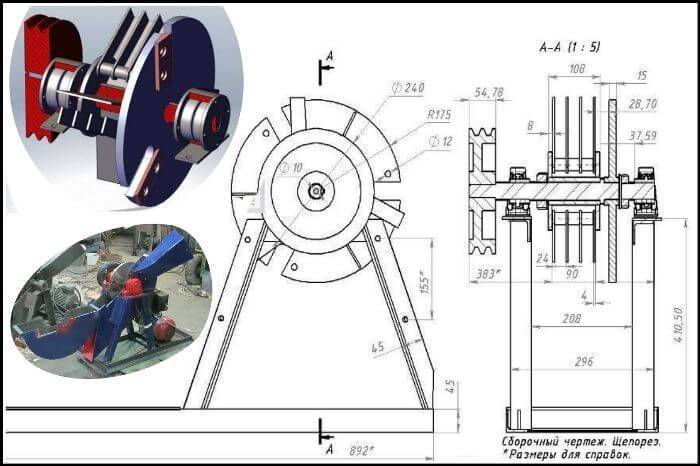

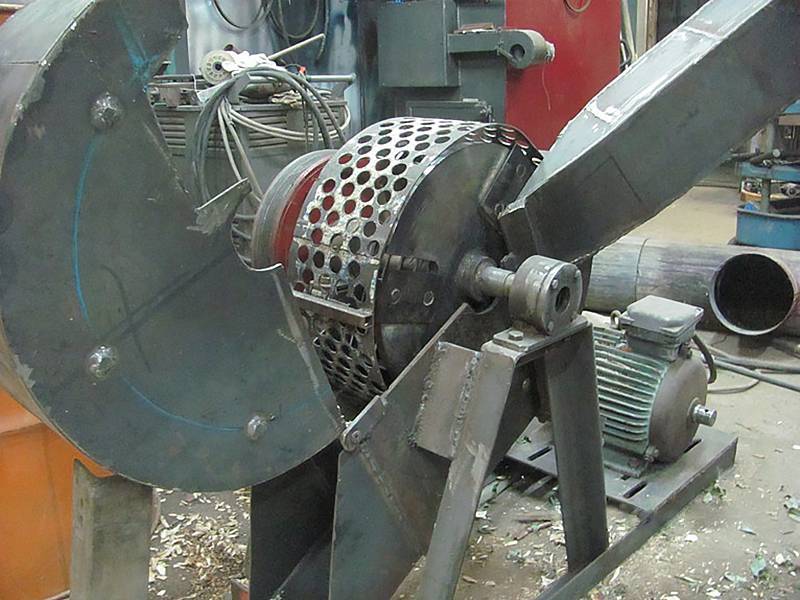

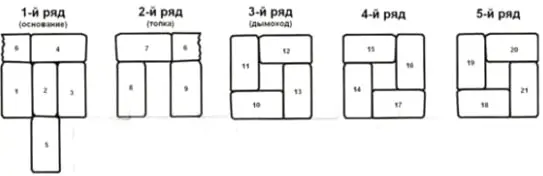

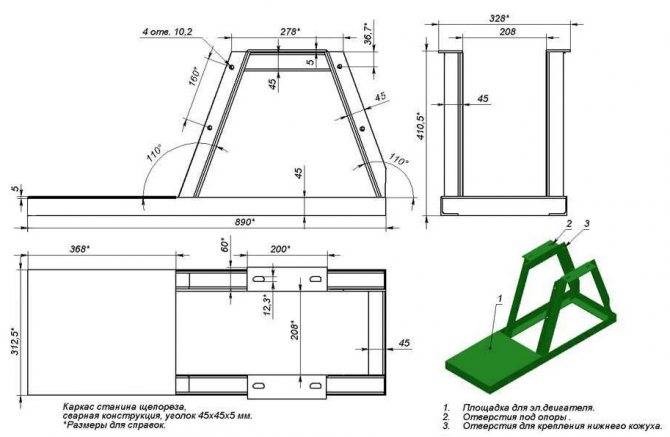

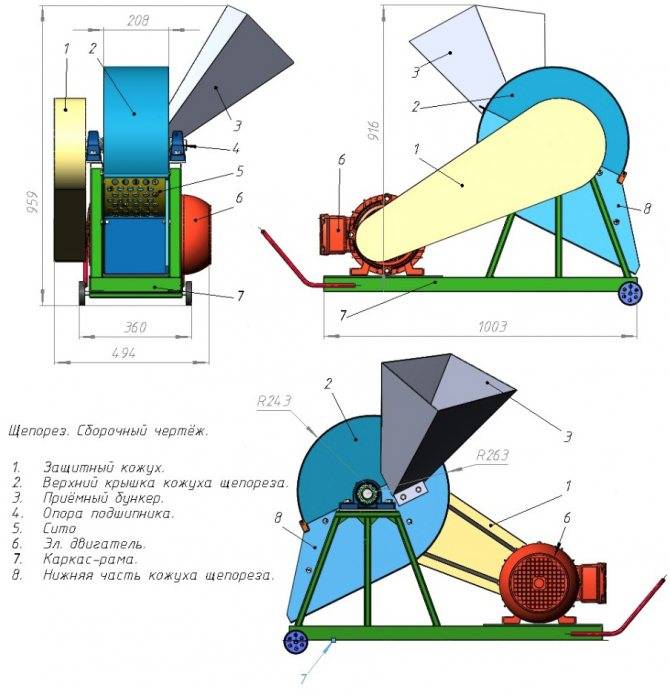

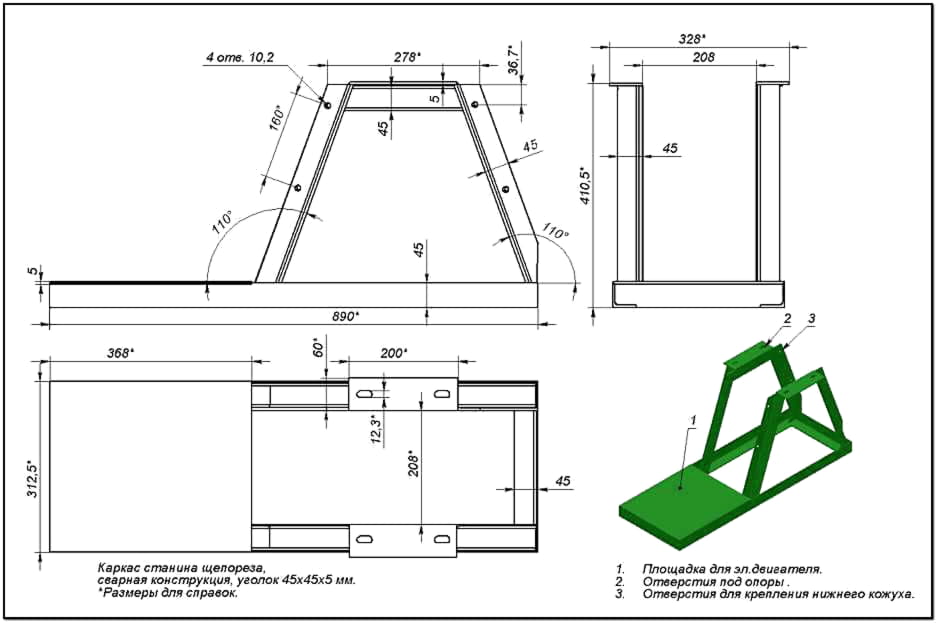

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала. Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями 4 через шкив 14 и вал.

Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины до 25 мм. Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

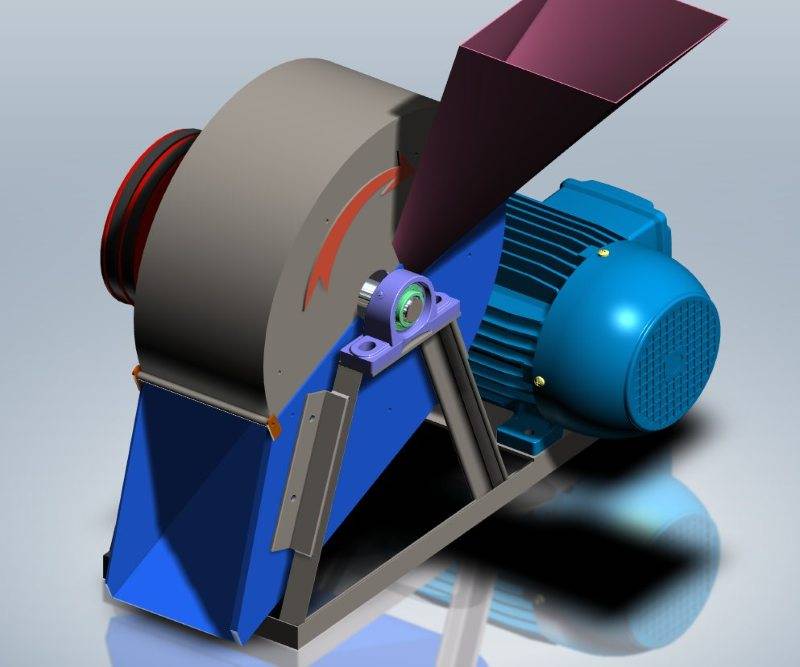

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев. Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов. Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями.

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной мм.

Из чего состоит щепорез

Диаметр готового изделия должен быть примерно мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка.

Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются закручиваются шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм.

Располагаются они на роторе. Это те детали, которые лучше купить уже готовые. Необходимо подготовить сито. При установке ножей в рубительную машину необходимо обеспечить требуемую выставку ножей за плоскость диска.

Разница в выставке ножей не должна превышать 0,2 мм.

Режим шлифования

Режущие кромки ножей должны лежать в одной плоскости, зазор между режущими ножами и контрножами должен быть равномерным 0, С целью повышения стойкости режущей кромки ножей к выкрашиванию сколы в процессе эксплуатации рекомендуется:.

После заточки ножей под требуемый угол, произвести дополнительную заточку с обратной стороны фаски на ширине 0, После каждой переточки ножи должны находится в покое вылеживании не менее х часов для снятия усталостных напряжений. Примечание: Ножи рубильные изготовленные из других марок сталей сопровождаются дополнительной информацией к инструкции.

О компании. Фотогалерея Видеогалерея. В наличии на складе : 26 ед. Отгрузка рубилки Junkkari hjg в г. Дровокол гидравлический станок для колки дров Japa Финляндия Количество : 1 шт. Упаковщик для дров Palax Motti Количество : 4 шт.

Упаковщик для дров Palax Packer Количество : 2 шт. HJ — Измельчитель древесины от трактора с гидравлической подачей Количество : 3 шт. Заточной станок — IRM Количество : 1 шт. Ленточная пилорама ZL- 60V Количество : 1 шт. W-Forrest — роторный мульчер диаметр до мм. Количество : 1 шт. Заказ запасных частей. Рубительные машины Измельчители древесины. Дровокольное оборудование Дровоколы и колуны.

Устройство станка

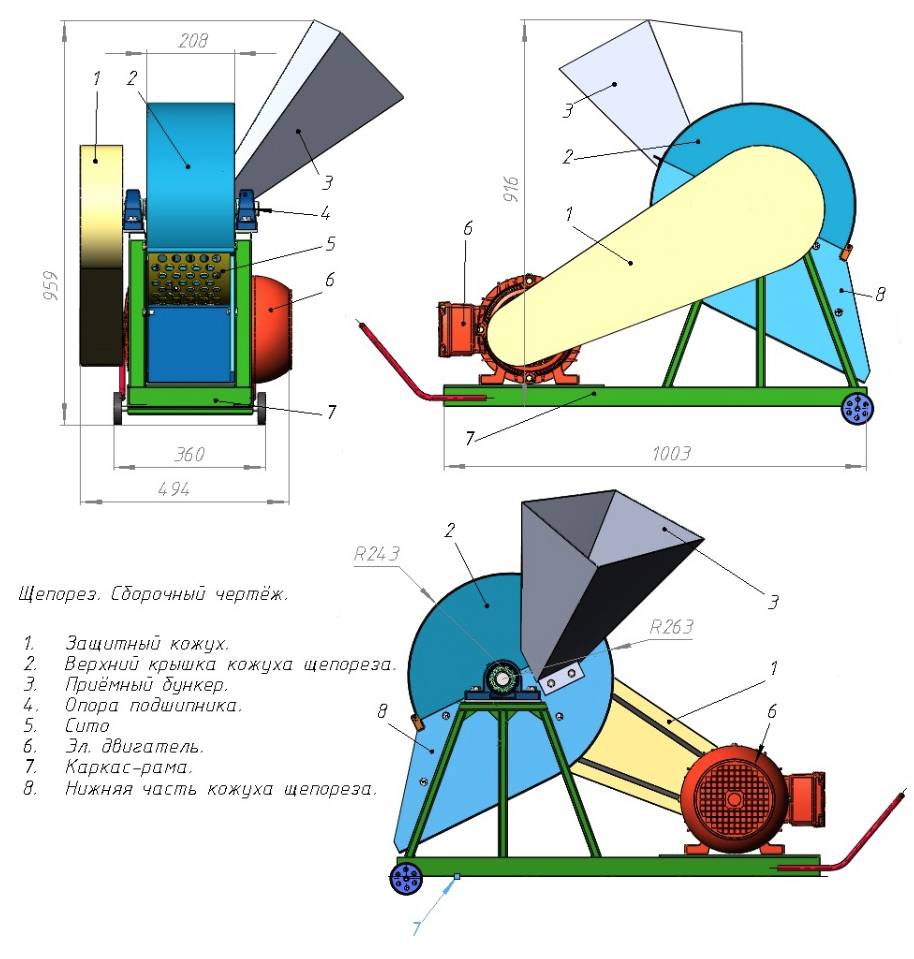

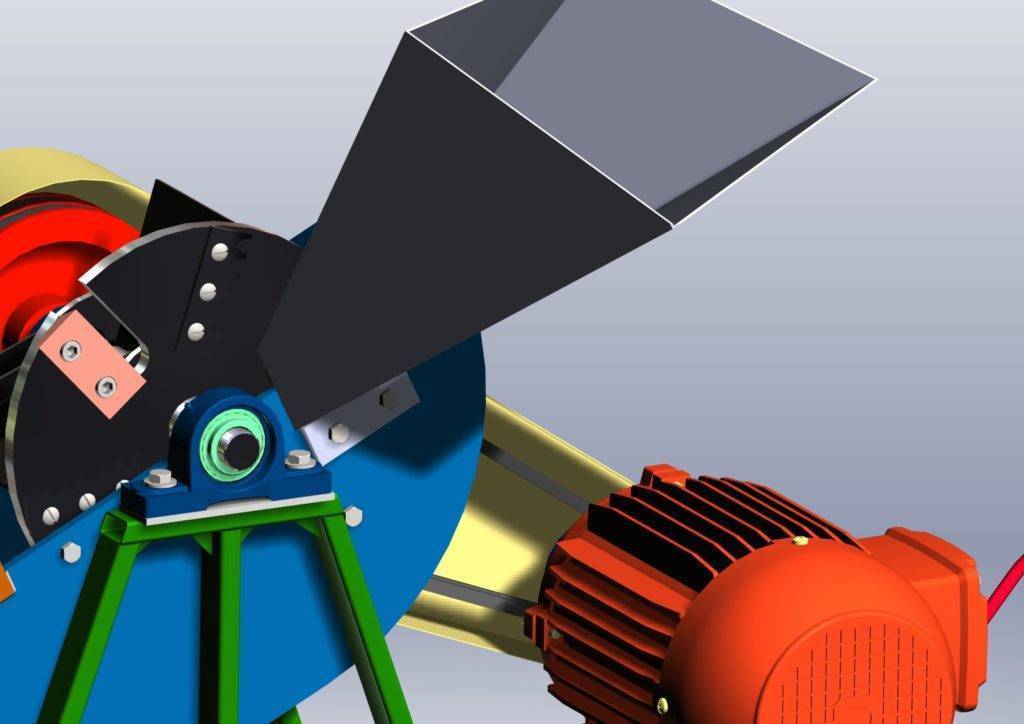

Щепорез, чертежи какого можно взглянуть на картинках к нашей сегодняшней статье, состоит из таких центральных элементов:

- Корпус машины.

- Кожух с защитной функцией, который оберегает двигающиеся части устройства. Может быть откидным или снимающимся.

Мотор. Он может быть электрическим или внутреннего сгорания.

Вал, который совмещается с двигателем.

Наружный шкив, который соединяет между собой вал и мотор.

Молотки плоской формы, когда находятся в свободном вращении.

Отбойники, которые делят молотки на некоторые части (сектора).

Диск, на котором закреплены ножи.

Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

Входной патрон, в который конкретно подаются отходы древесины.

Из строгального станка

Измельчитель этого типа является более мощным и позволяет измельчать сучья и ветки диаметром до 7 см. Он изготавливается на базе станка, а это значит, что станину делать не нужно. Необходимо изготовить только короб подачи для веток.

Для работы следует запастись следующими инструментами и материалами:

- строгальный станок;

- сварочный аппарат с электродами;

- болгарка;

- листовой металл толщиной 3 мм;

- крепёж (болты, гайки, шайбы).

Работа начинается с нарезания листа металла по необходимым для изготовления короба размерам. Затем листы свариваются.

- Определяется тип вала. При желании можно на одной конструкции разместить 2 режущие плоскости (с пакетом дисковых и пластинчатых ножей) или какую-то одну режущую поверхность.

Изготавливается вал и устанавливается на станину.

- Закрепляется короб для подачи на станину.

Вариантов садовых измельчителей очень много: от самых простых до весьма сложных агрегатов. Последние могут перемалывать ветви диаметром 10 см. При их эксплуатации необходимо устанавливать отдельный автомат защиты и соблюдать правила техники безопасности.

Изготавливаем щепорез для арболита своими руками

Для изготовления щепореза из арболита нужно приготовить все необходимые детали, после чего можно начать сборку агрегата. Некоторые детали стоит поискать, другие вполне возможно сделать самостоятельно.

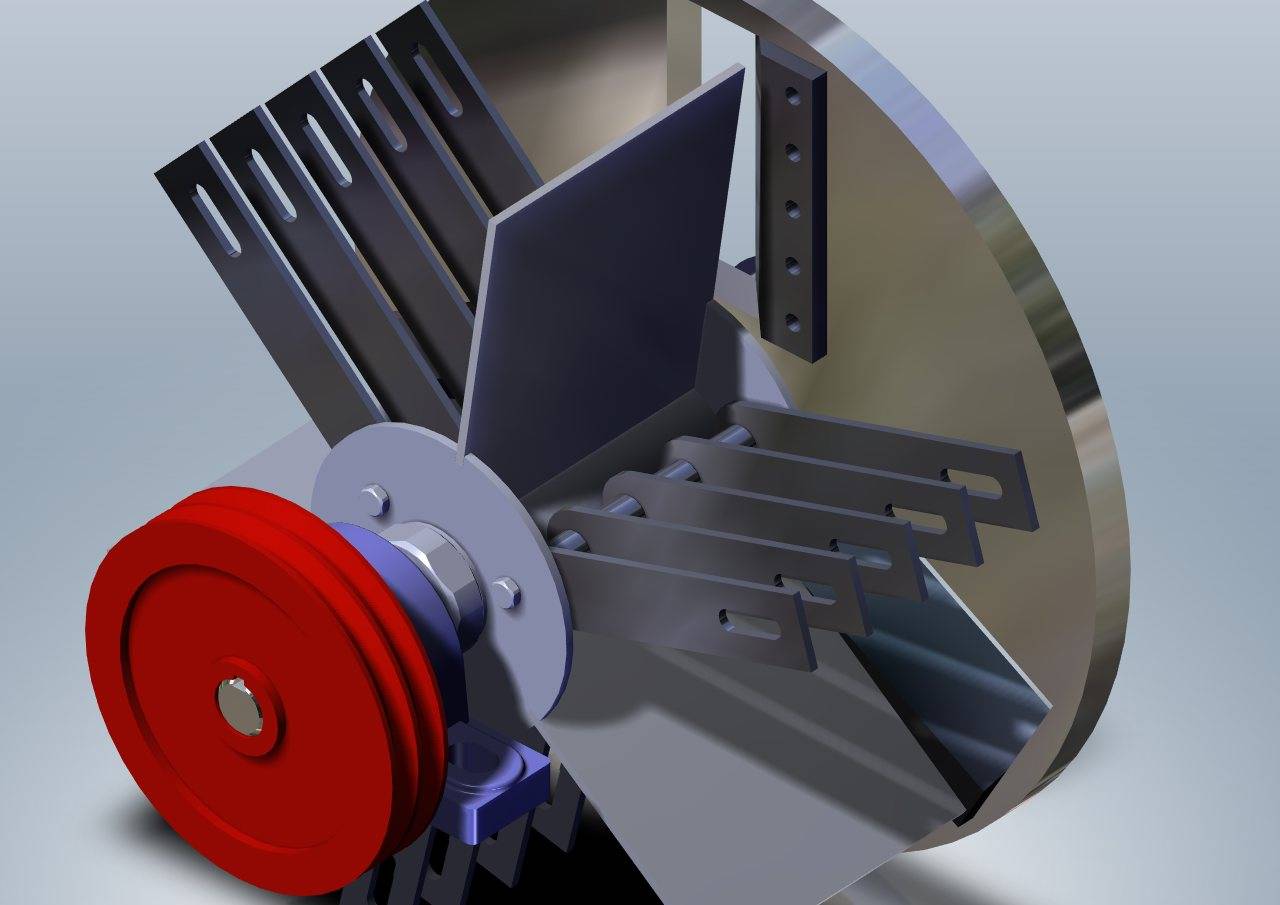

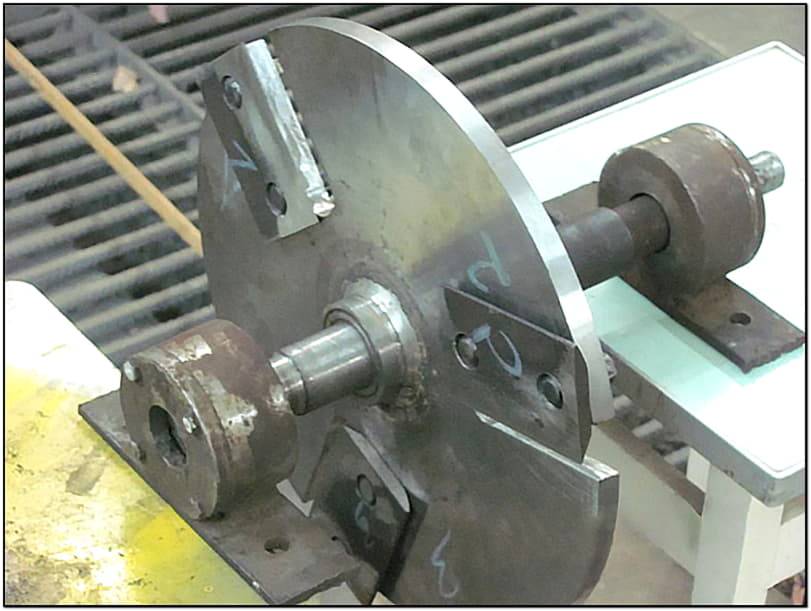

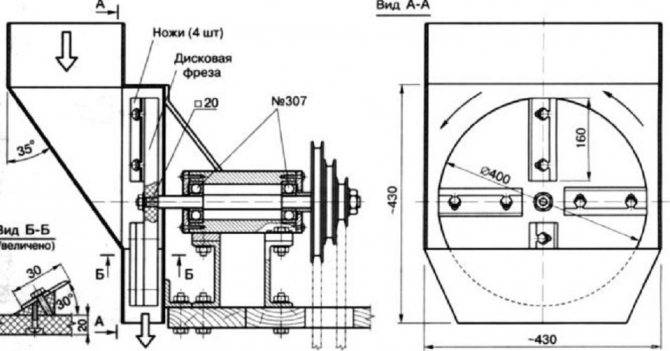

Диск с ножами

Диаметр диска должен быть до 30-35 сантиметров, толщина – 2 сантиметра. Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Можно взять металлическую заготовку или вырезать ее из куска листовой стали, потом в детали пропиливают одно центральное отверстие (чтобы посадить вал, с учетом шпоночного крепления), также делают несколько монтажных отверстий, 3 паза, посредством которых отрезанные куски дерева будут отправляться под вращающие молотки.

Чтобы сделать ножи, берут автомобильные рессоры, проделывают 2 отверстия в каждом из ножей с последующим их зенкованием (нужно максимально утопить головки винтов), крепят их к диску с помощью болтов со специальной потайной головкой для шестигранника, за счет которых удается создать надежное и плотное соединение. Кроме того, болты в таком случае не смогут поворачиваться при обжатии гаек с другой стороны.

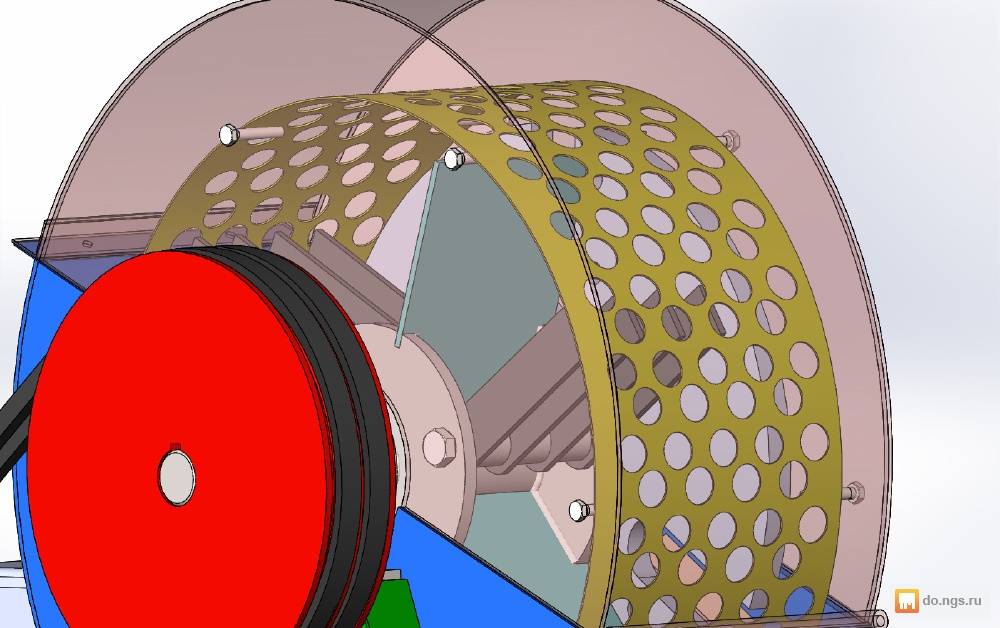

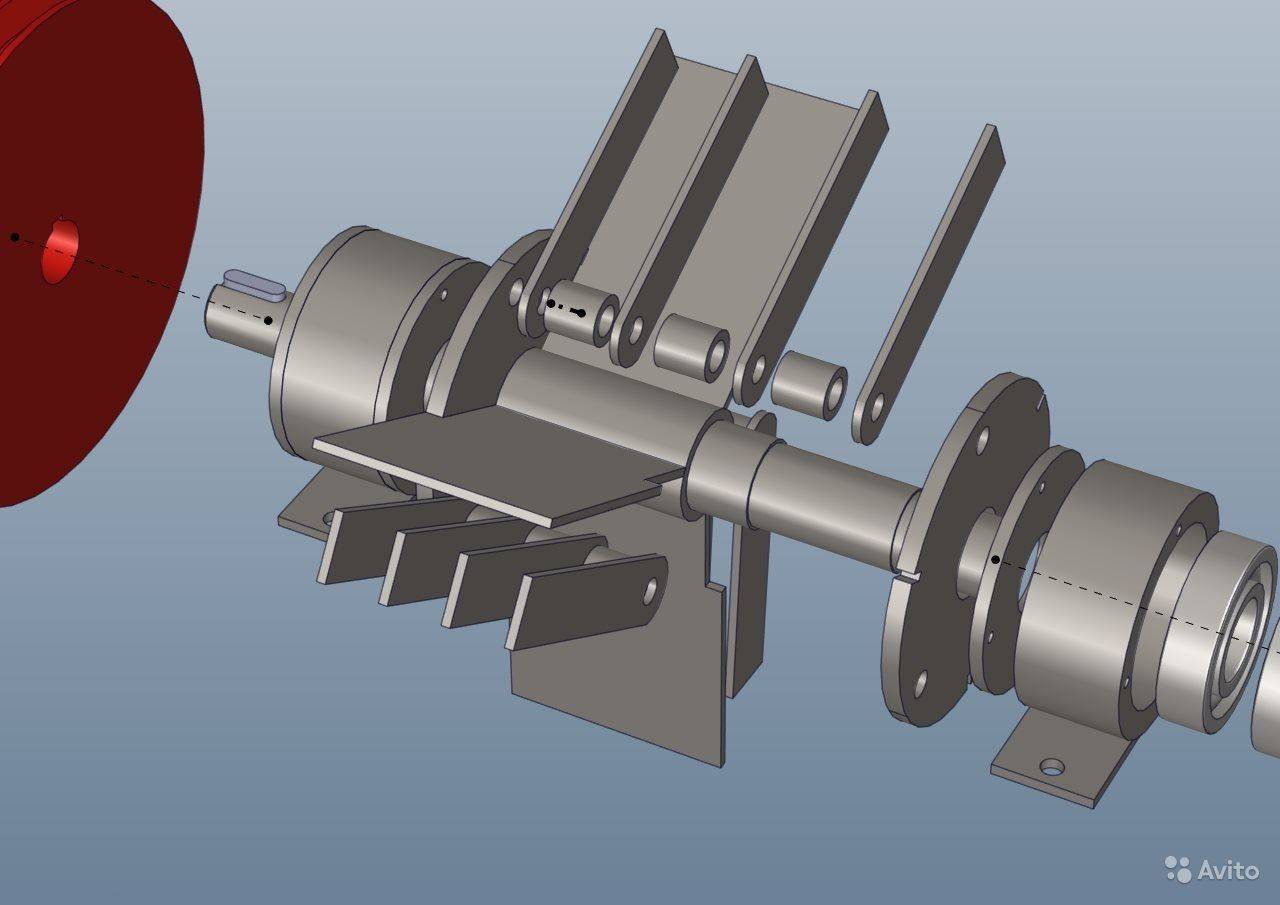

Молотки

Эта деталь представляет собой плоскую пластину толщиной до 5 миллиметров, находящуюся в роторе. Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

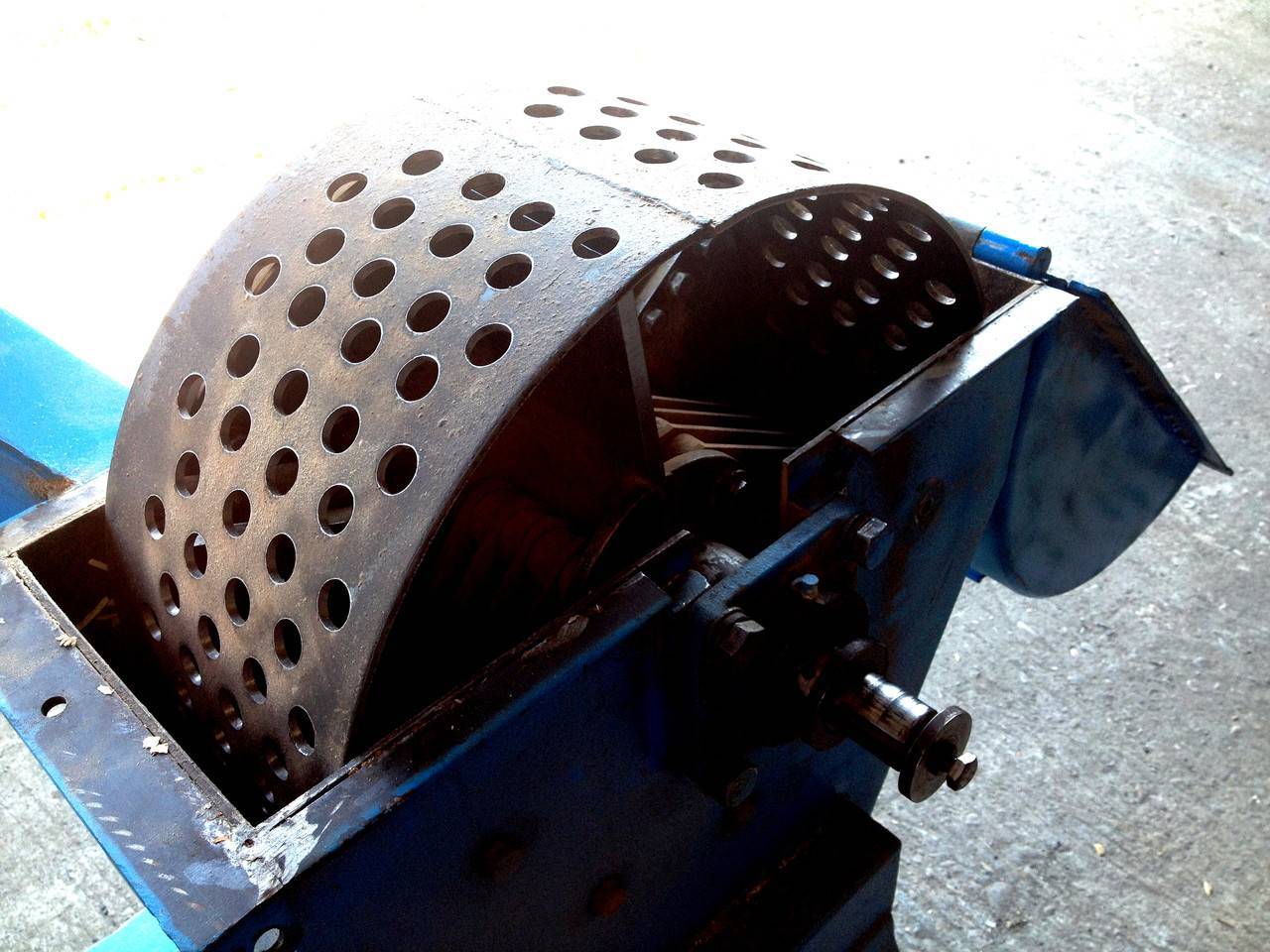

Сито для щепореза

Чтобы сделать сито, внутри которого расположится растирочная камера, берут металлический цилиндр диаметром 30-35 сантиметров, сделанный из листа металла длиной 94.2-100 сантиметров.

В самом цилиндре делают ячейки сечением 8-12 миллиметров, лучше с использованием керна или пробойника (не сверлить), чтобы края ячеек были рваными или острыми.

Защитный кожух, воронка, приемный бункер и рама

Для создания защитного кожуха, приемочной воронки бункера приема может использоваться листовое железо толщиной 8-12 миллиметров. Листы режут в размер, сваривают по чертежу. Детали режут по заранее известным размерам и «выкройкам» (их можно подготовить заранее, используя плотный картон). Ребра жесткости делают из труб, швеллеров либо уголков.

Сам режущий узел даже минимально цепляться за стенки корпуса агрегата на должен, желательно его свободное размещение в корпусе, поэтому оптимальный диаметр маховика делают по величине меньше размера корпуса примерно на 3-5 сантиметров.

Основные детали дробильного узла: это цапфы вала, на которые насаживают опорные подшипники, молотки и режущий диск. Для формирования рабочего вала достаточно вырезать отверстия, входные/выходные раструбы, предназначенные для подачи сырья, выхода щепки.

Бункер для приема сырья приваривают под углом к корпусу. Электрический или механический приводы монтируют на завершающем этапе: крепят на раму электродвигатель, потом шкивы нужного размера, соединяют ременной передачей все узлы. Обычно для этой цели берут обыкновенные автомобильные ремни соответствующего диаметра.

Двигатель

Именно от типа двигателя будут зависеть объемы затрат в эксплуатации, производительность щепореза. Электродвигатель считается наиболее экологичным вариантом, он легче ДВС, издает меньше шума, но и мощность демонстрирует более низкую. Стоит помнить, что щепорез на электротяге будет зависеть от скачков уровня напряжения в сети.

Устройство на более мощном бензиновом двигателе будет работать дольше, производительнее, не требует наличия сети и розетки. Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

При условии, что собранный щепорез для арболита спроектирован точно и нет разбега в соосности, можно использовать вместо ременного соединения соосную схему, монтируя подключение вала через муфту.

Принцип производства

Принцип работы щепорезов сводится к нескольким этапам.

Сначала отходы – доски, горбыль, обрезки, сучки и другое сырье – закладываются в загрузочный бункер. Оттуда все это подается в закрытую камеру, где на валу вращается мощный диск. На плоском диске имеются прорези. На нем, кроме того, закреплены несколько ножей. Ножи движутся под углом. За счет этого обрабатываемая древесина разделяется на небольшие пластины с косым резом.

Сквозь дисковые прорези пластины проникают в барабан, где стальные пальцы производят дальнейшее измельчение. Пальцы и пластины крепятся на том же валу, что и диск. Пластины установлены очень близко к барабану. Они перемещают размолотую щепу по внутренней поверхности барабана.

Нижняя часть барабана снабжена сеткой с ячейками, обеспечивающими заданные размеры щепы. Размер ячейки варьируется от 10 до 15 мм в диаметре. Как только готовая к использованию щепа попадает в нижнюю зону в вертикальном направлении, она проходит сквозь сетку в поддон. Оставшиеся частицы проворачиваются, удерживаемые пластинами, еще круг. В это время их положение постоянно меняется. Достигнув низа в нужном направлении, они также оказываются в поддоне.

Щепорезы могут иметь как электрический, так и бензиновый приводы. Мощность двигателя небольшого устройства находится в пределах четырех – шести киловатт, в более солидных доходит до 10-15 кВт. От мощности зависят способности устройства. С ее увеличением растет объем продукции за час работы механизма.

Из болгарки

Шредер из угловой шлифовальной машины (болгарки) – очень простой и быстрый в изготовлении агрегат. Чтобы измельчитель перемалывал траву и ветки толщиной до 4 см, в качестве двигателя необходима болгарка с мощностью больше 3 кВт.

Для работы потребуются:

- металлические уголки 35х35 мм;

- лист металла толщиной 3 мм;

- любая металлическая ёмкость (ведро или выварка);

- пластинчатые самодельные или покупные ножи (от газонокосилки);

- крепёж (болты, гайки, шайбы);

- листовая жесть;

- электроды, отрезные и шлифовальные диски на болгарку.

- электродрель;

- сварочный аппарат;

- болгарка;

- ключи накидные или рожковые.

Перед началом изготовления агрегата уголок нарезается и сваривается станина, похожая на стул. Для безопасности функционирования установки основание должно быть устойчивым.

Работа производится в следующем порядке:

- К сваренной станине крепится болгарка, валом кверху.

- Сбоку ёмкости прорезается отверстие длиной 10 см, шириной 5 см.

- Из жести изготавливается короб для удаления перемолотой массы и крепится к прорези.

- На дне ёмкости по центру сверлится отверстие для вала болгарки.

- Болгарка крепится на станину.

- Ставится пластинчатый нож или диск от газонокосилки.

Шредер из болгарки

Конструкция мини-шредера из болгарки

Основные узлы садового измельчителя

Чтобы самостоятельно собрать измельчитель травы и веток (шредер) в домашних условиях, требуется предварительно разобраться с устройством механизма, деталей (смотрите тут), а также принципом его работы. Это поможет правильно собрать оборудование и, при необходимости, вносить в его конструкцию изменения.

Самодельный агрегат, предназначенный для измельчения скошенной травы и спиленных веток толщиной до нескольких сантиметров, имеет следующие основные конструктивные узлы:

• двигатель;

• ножи, установленные на рабочем валу;

• раму (обычно металлическую);

• защитный кожух;

• короб, предназначенный для приема срезанной растительности;

• пусковую систему.

Саму технику можно сделать в стационарном либо передвижном виде. Для создания последнего варианта дополнительно потребуются колеса, а также ручка. Чтобы сделать раму, используют металлические уголки либо готовые каркасы от верстаков. Короба под переработанную растительность изготавливают из пластиковых ведер, жести, мешков. Защитный кожух вокруг ножей должен быть достаточно толстым и прочным, чтобы быстро не износиться от воздействия перемалываемой растительности.

При переработке растительного мусора из отверстия, через которое он подается, могут вылетать измельченные куски. Поэтому горловину накрывают крышкой либо просто тканью, например, мешком.

Работа измельчителя заключается в том, что вращение от вала двигателя передается напрямую ножам либо через цепную/ременную передачу. Изрубленная лезвиями растительность поступает в короб. При этом конечный продукт сразу готов к использованию.

По принципу действия одни самодельные шредеры сопоставимы с мясорубкой (втягивают, а затем перемалывают органику), а другие с кофемолкой.

Разновидности двигателей для сборки самоделок

В качестве привода для самоделок используют электрические и бензиновые двигатели, снятые с неиспользуемой техники. Каждый их этих двух вариантов имеет свои достоинства с недостатками. Модели с двигателем внутреннего сгорания удобнее тем, что при их эксплуатации не нужно наличие питающей электросети поблизости. Но в целом они обходятся дороже и имеют более сложное устройство, чем их аналоги, оснащенные электромотором. Поэтому легче сделать электрическую технику, вдобавок более компактную.

Максимальная толщина срезанных сучьев, которые способен перемолоть измельчитель веток, зависит от мощности установленного на него электродвигателя и характеристик ножей.

• Модели с мотором до 1,5 кВт мощностью способны перемалывать палки до 20 мм диаметром. Они предназначены для работ с низкой степенью интенсивности.

• Если установлен электрический двигатель от 3 до 4 кВт, то такие агрегаты могут измельчить ветки уже толщиной до 40 мм.

• Более мощные электромоторы (свыше 4 кВт) используются, чтобы сделать шредер для дерева диаметром 7-15 см.

Приводом последней категории оснащают технику, если нужно постоянно выполнять большие объемы работ, связанные с переработкой отходов различной толщины.

Для создания самодельного шредера можно воспользоваться электромоторами от болгарки, стиральной машинки, триммера. Они должны быть приспособлены к работе от стационарной сети напряжением 220 В. Чтобы в домашних условиях измельчать материал максимально большей толщины, рекомендуется оснащать шредер электромотором на 1500 об/мин мощностью около 3,5 кВт. Данному параметру у двигателей внутреннего сгорания соответствует 5-6 лошадиных сил.

Сборка устройства

Создавая самодельный щепорез, в центре режущих элементов нужно проделать отверстие под вал, а также три паза и ряд дополнительных отверстий. Они предназначаются для перемещения перемолотых частиц древесины в сектор с молотковыми битами. Если в домашних условиях сложно найти готовые ножи, их можно создать из автомобильной рессоры.

Для этого ее нужно разрезать на небольшие участки, а затем просверлить в них пару отверстий, обработать и отшлифовать. Также заготовку тщательно натачивают и еще раз пропускают через шлифовальную машину. В качестве молотков для дробления щепы задействуют небольшие металлические полоски. Оптимальная толщина должна составлять не меньше 1 сантиметра.

Сито изготовляют из листа металла длиной 10 сантиметров. Из заготовки сваривают ровный цилиндр диаметром 30 сантиметров, а затем в нем делают подходящие отверстия. Диаметр этих отверстий составляет 0,7-1,5 мм.

Резервуар под древесные отходы лучше изготовлять из прочного металла, размещая его под небольшим углом касательно кожуха. Двигатель фиксируют на основной раме, и только после этого к нему проводят шкивы. Рабочие узлы и механизмы машины соединяют посредством ремней или цепей. Кстати, для такой задачи отлично подходят автомобильные ремни. Для сваривания рамы задействуют металлические уголки или трубу. Ее размеры выбираются индивидуально.

Изготавливаем щепорез для арболита своими руками

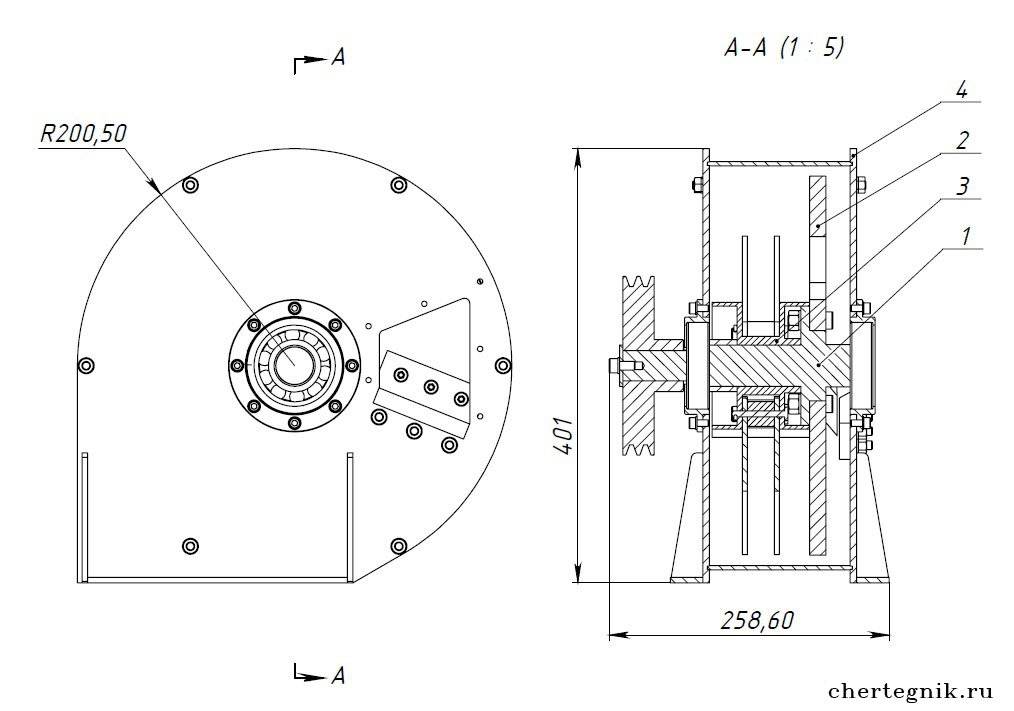

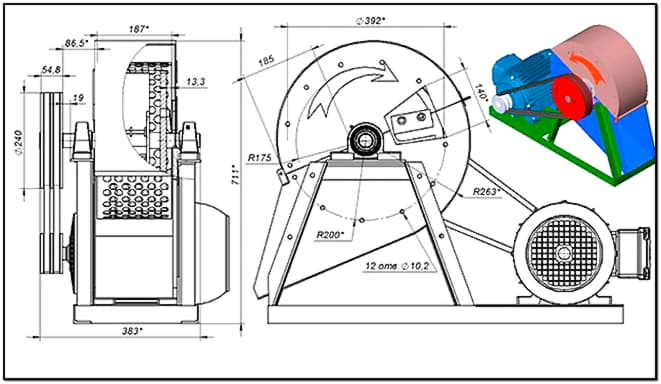

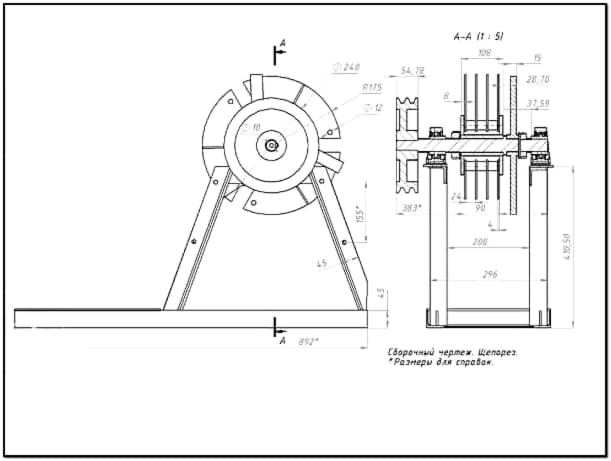

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях.

Основные размеры щепореза для арболита

Основные размеры щепореза для арболита

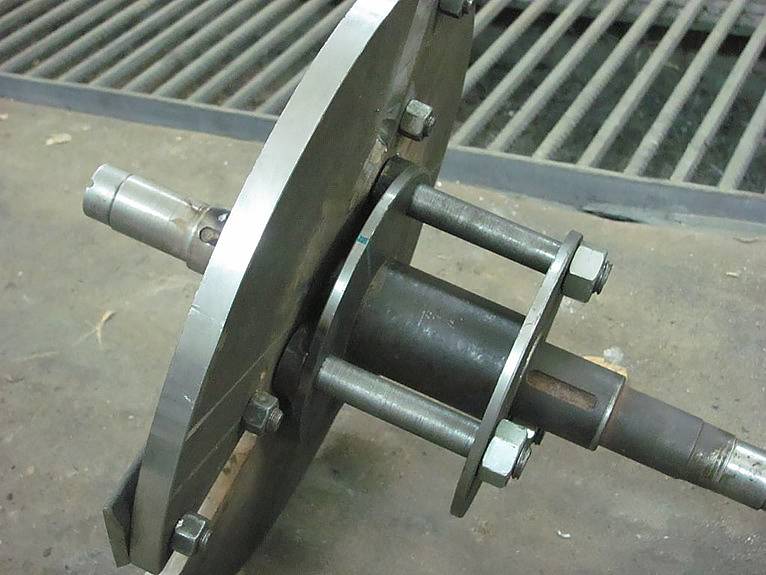

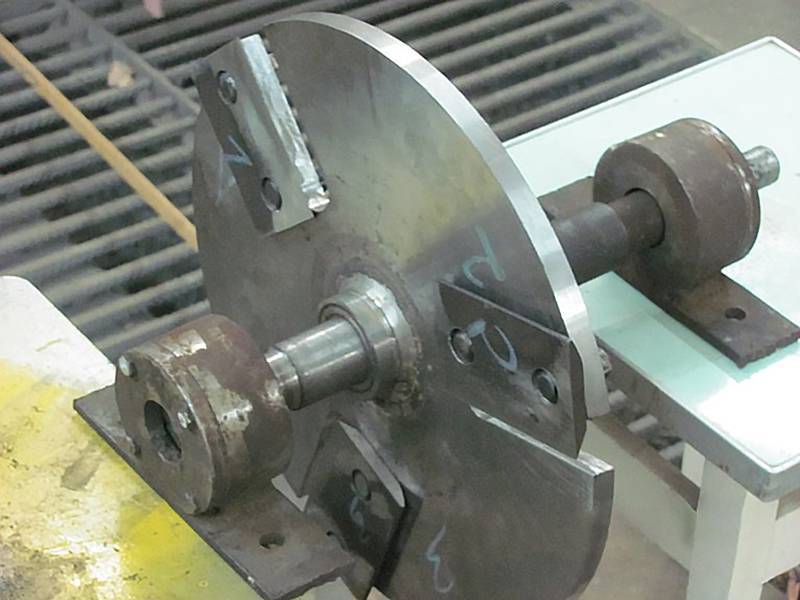

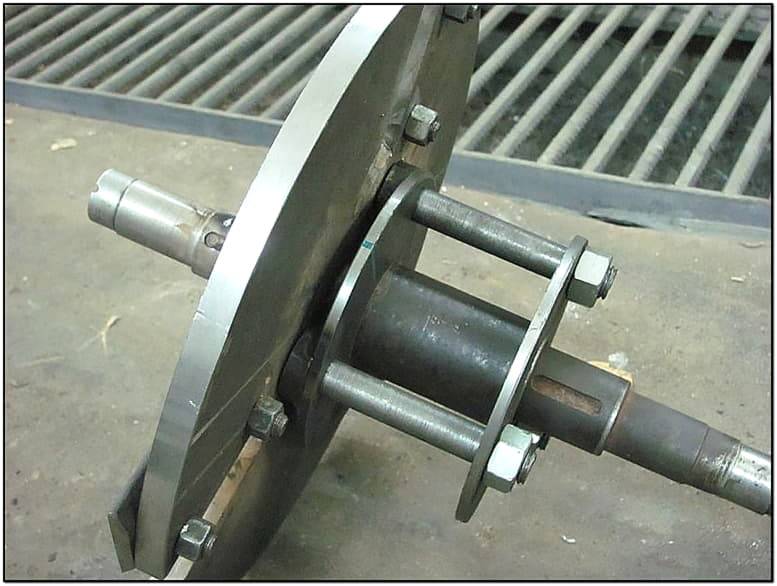

Диск с ножами

Диаметр диска составляет около 300-350 миллиметров, а толщина – около 20 миллиметров. Чтобы предотвратить заклинивание больших и твердых кусков древесины, диск должен работать как маховик. Поэтому его надо сделать тяжелым. Для диска берем металлическую заготовку либо вырезаем его из листовой стали; затем пропиливаем в нем одно центральное отверстие для посадки на вал (учитывая шпоночное крепление), несколько монтажных отверстий и 3 паза, через которые отрезанные части древесины попадают под вращающиеся молотки.

Рубильный диск с ножами

Рубильный диск с ножами

Для изготовления ножей используем автомобильные рессоры. В каждом ноже делаем два отверстия с последующим их зенкованием (чтобы головки винтов были максимально утоплены) и крепим их к диску с помощью болтов с потайной головкой под шестигранник, которые обеспечивают плотное и надежное соединение, а также не позволяют болтам проворачиваться во время обжатия гаек с противоположной стороны.

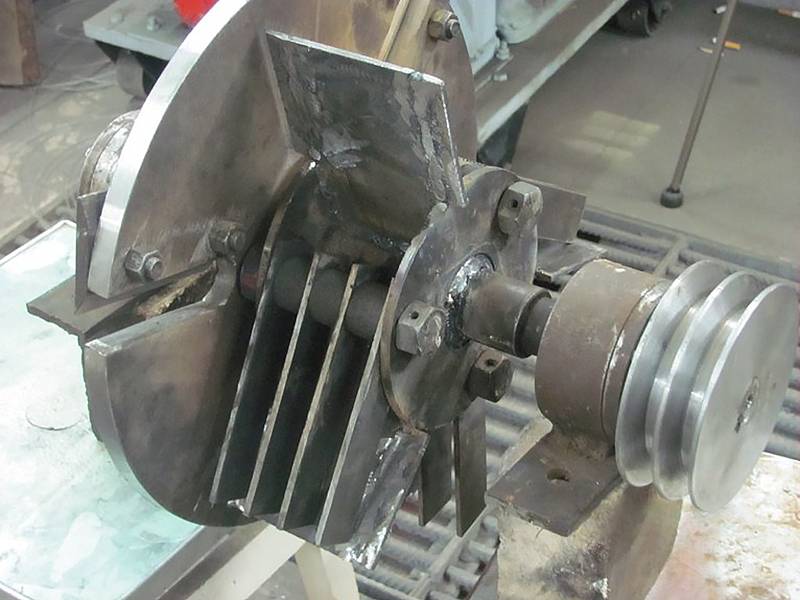

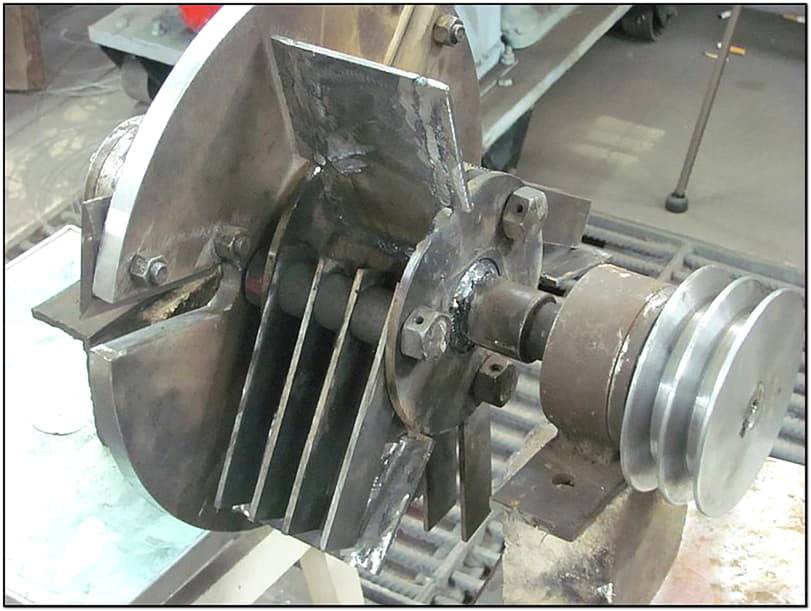

Молотки

Вал и крепление для молоточков

Вал и крепление для молоточков Молоточки и приваренный отбойник

Молоточки и приваренный отбойник

Молотки – это плоские пластины (толщиной около 5 миллиметров), которые расположены на роторе. Они осуществляют дополнительное измельчение щепы. Молоточки лучше купить готовые. Расстояние между молотками в дробилке арболита 24 мм.

Расстояние между молотками в дробилке арболита

Расстояние между молотками в дробилке арболита

Сито для щепореза

Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм. В этом цилиндре пробиваются ячейки диаметром 8–12 мм. Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

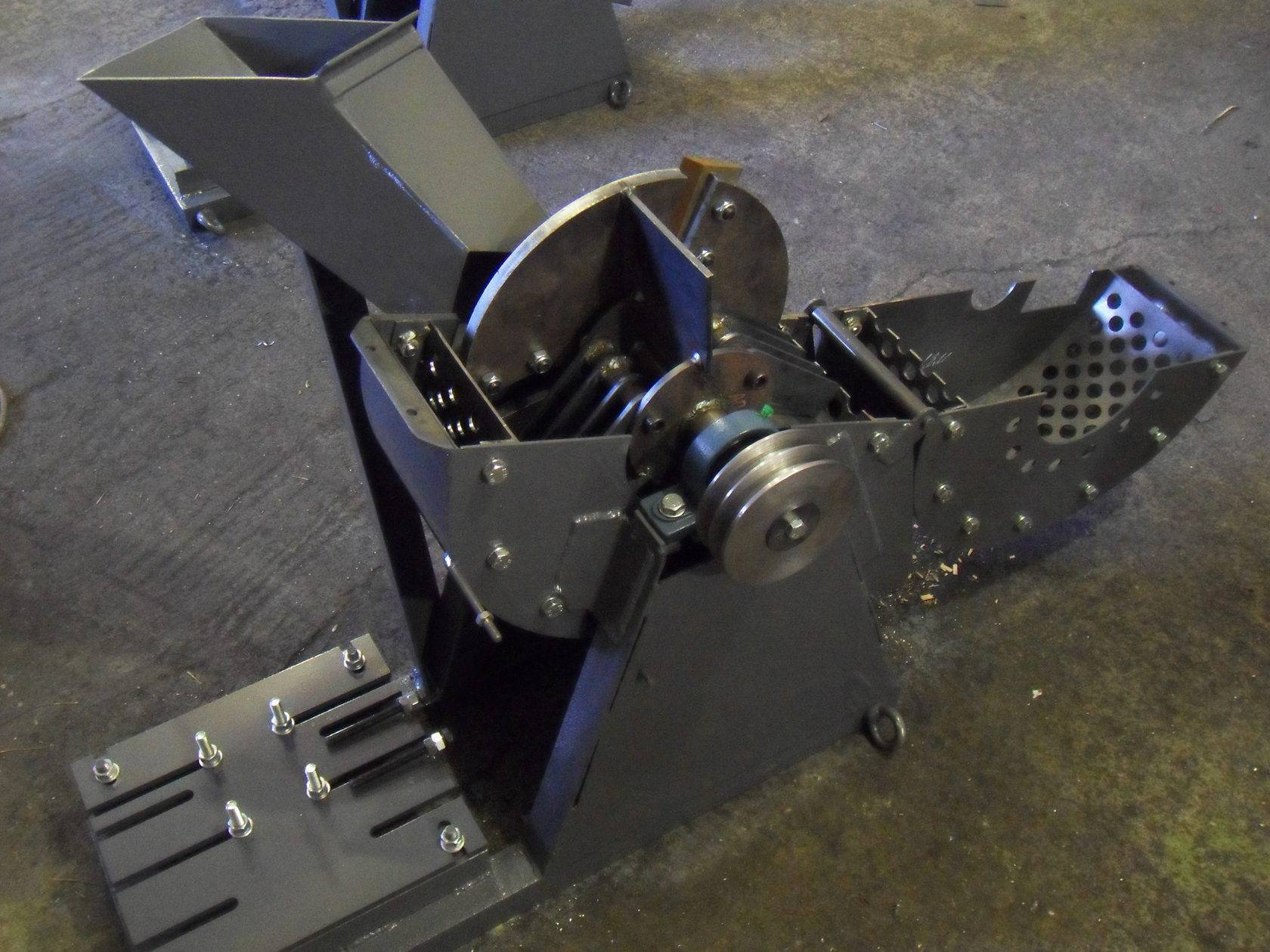

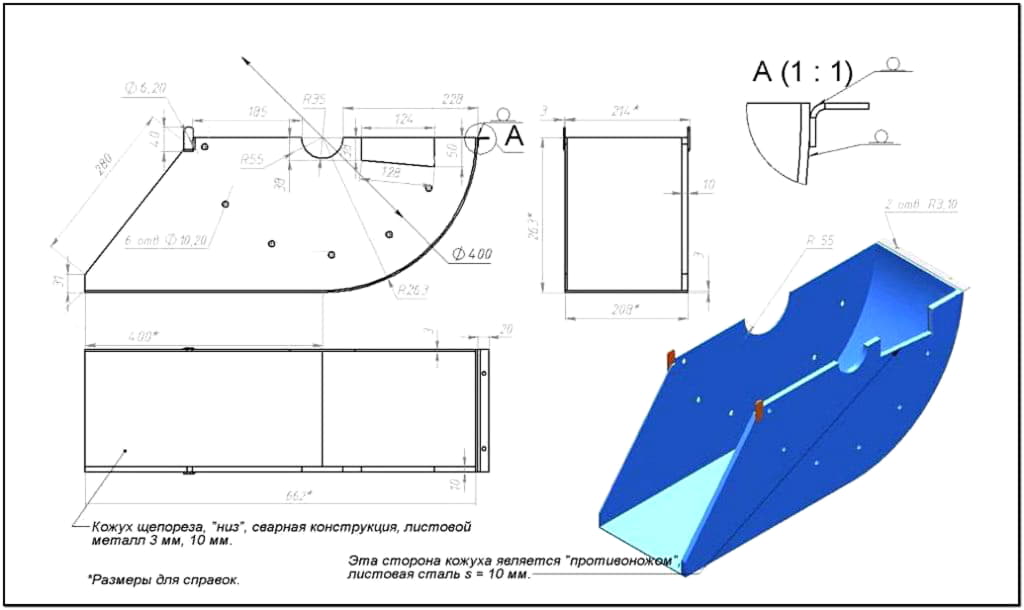

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха, и воронки для приемного бункера подойдет листовое железо толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) Ребра жесткости делаются из уголков, швеллеров или труб.

Защитный кожух

Защитный кожух

Важно! Сам режущий узел не должен цепляться за стенки корпуса, поэтому чтобы режущий узел свободно размещался в корпусе, диаметр маховика должен быть меньше размера корпуса на 30–50 мм. Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы

Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Рабочий вал

Рабочий вал

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

Рама

Рама

Двигатель

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

Виды режущих элементов для самодельных шредеров

Толщина помола веток зависит от используемых ножей. Домашние измельчители оснащаются рубящими насадками разных типов:

- пластинчатыми (с одной или несколькими пластинами);

- дисковыми (с двумя или более лезвий);

- фрезерными.

Пластинчатые ножи являются по сути плоскими режущими элементами. Вращаясь, они очень мелко перемалывают все растительные отходы в кашицу. При переработке крупных веток такие лезвия нуждаются в частой заточке.

Дисковые режущие конструкции рассчитаны на мягкие растительные отходы. Самый простой такой нож представляет собой диск с двумя горизонтально расположенными лезвиями. Они применяются для измельчения травы и веток до 2,5 см в диаметре. В более сложном исполнении полотен для дробления может быть 4 или 6 штук. Их работа, как правило, выполняется в вертикальной плоскости, измельчая растения до 4 см в диаметре.

Фрезерные режущие элементы представляют собой вал с закреплёнными на нём пластинчатыми или дисковыми ножами.

Зависимость толщины перерабатываемых сучьев от мощности электродвигателя и интенсивности работы:

| Мощность электродвигателя, кВт в час | Толщина перемалывания, диаметр в мм | Степень интенсивности работы двигателя |

| до 1,5 — 2 | до 20 мм | низкая |

| от 2 до 4 | до 40 мм | средняя |

| свыше 4 | от 70 до 150 мм | высокая |

Простейшие самодельные садовые измельчители можно сделать из:

- стиральной машины;

- болгарки;

- строгального станка.

Измельчитель из стиральной машины

Как сделать нож из рессоры

Изготовление ножа из рессоры может отнять много времени и сил, особенно, если человек делает это в первый раз. Но рессорно-пружинная сталь хорошо поддаётся обработке и «стерпит» ошибки новичка, поэтому именно из неё лучше всего создавать свой первый нож.

Обычно, материал находят на открытом воздухе: на улице, на автобазах, рядом с гаражами, на автомобильных свалках и других аналогичных местах. Поэтому рессора может быть покрыта грязью и ржавчиной и перед работой ее надо тщательно отчистить. Если необходимо выпрямить выгнутую рессору, то её нагревают до красна, а затем дают остыть в нормальных условиях – при комнатной температуре.

Описание измельчителя древесины и бревен, сфера применения

При работе с деревом всегда появляются отходы. Дробилки – это агрегаты, превращающие крупные фрагменты древесины в мелкую смесь. Применение машин позволяет повысить производительность труда, уменьшить травмы рабочих.

Справка! Автоматизация переработки сырья лесной промышленностью сократило количество утилизационных отходов на 50%.

Измельчитель деревьев применяют на производстве и садовых участках. Он бывает нескольких типов:

- роторный;

- молотковый;

- дисковый и конусный;

- шнековый и валковый;

- мельница шарового типа.

Установки могут быть мобильными или стационарными. Переработка большого количества отходов производится мощными дробилками. Подсобные хозяйства вполне справятся мобильными агрегатами с небольшой мощностью.

Оборудование поможет перемолоть древесные отходы после обрезки веток, остатки стройматериалов, старую мебель. Измельченное сырье применяют для мульчирования или удобрения грядок.

Использовать для почвы можно экологически чистые виды древесины. Отходы мебели содержат вредные компоненты. Их нельзя применять для удобрения растений.

Как заготавливают щепу на фабриках

Неужели в промышленных масштабах подготовка щепы производится своими руками? Естественно, нет. Топор и ножовка не смогут дать такое количество материала, которое требуется, поэтому приходится закупать дорогое оборудование. При наличии конструкторских навыков можно попробовать самому собрать рубильный станок. Это устройство, в котором главным инструментом является шнек, диск или барабан. В сети опубликовано достаточно чертежей, чтобы смастерить такое устройство, только оно вряд ли снизит себестоимость изготовления щепы для частного мастера.

Станок для удаления коры позволяет обрабатывать черновой материал так, чтобы на древесине не оставалось вещество, содержащее смолу. Вручную этот процесс длился бы в десятки раз дольше. Для нормализации показателя влажности предусмотрены работы сушильных камер. Они оборудованы необходимыми приборами, которые дают точные показания. Здесь возможно доведение влажности до нормы, то есть, как ее повышение, так и понижение.

Помимо специальных станков, производящих распиловку древесины, могут использоваться сортировки. Они отделяют щепу, стружки и опилки, так как при обработке возможно выделение всех перечисленных фракций. Отметим, что на крупных предприятиях оборудование представлено не отдельными станками, а автоматизированными линиями. Здесь процесс изготовления щепы идет без вмешательства человека.

Описанные методы открывают перед нами еще один преимущественный аспект, который имеет кустарное производство или копчение своими руками. На всех его этапах мы можем вносить нужные нам изменения. Это касается материала, его влажности, внесения ароматизаторов или выбора размера щепы. Вот почему самостоятельное копчение считается более качественным и натуральным.

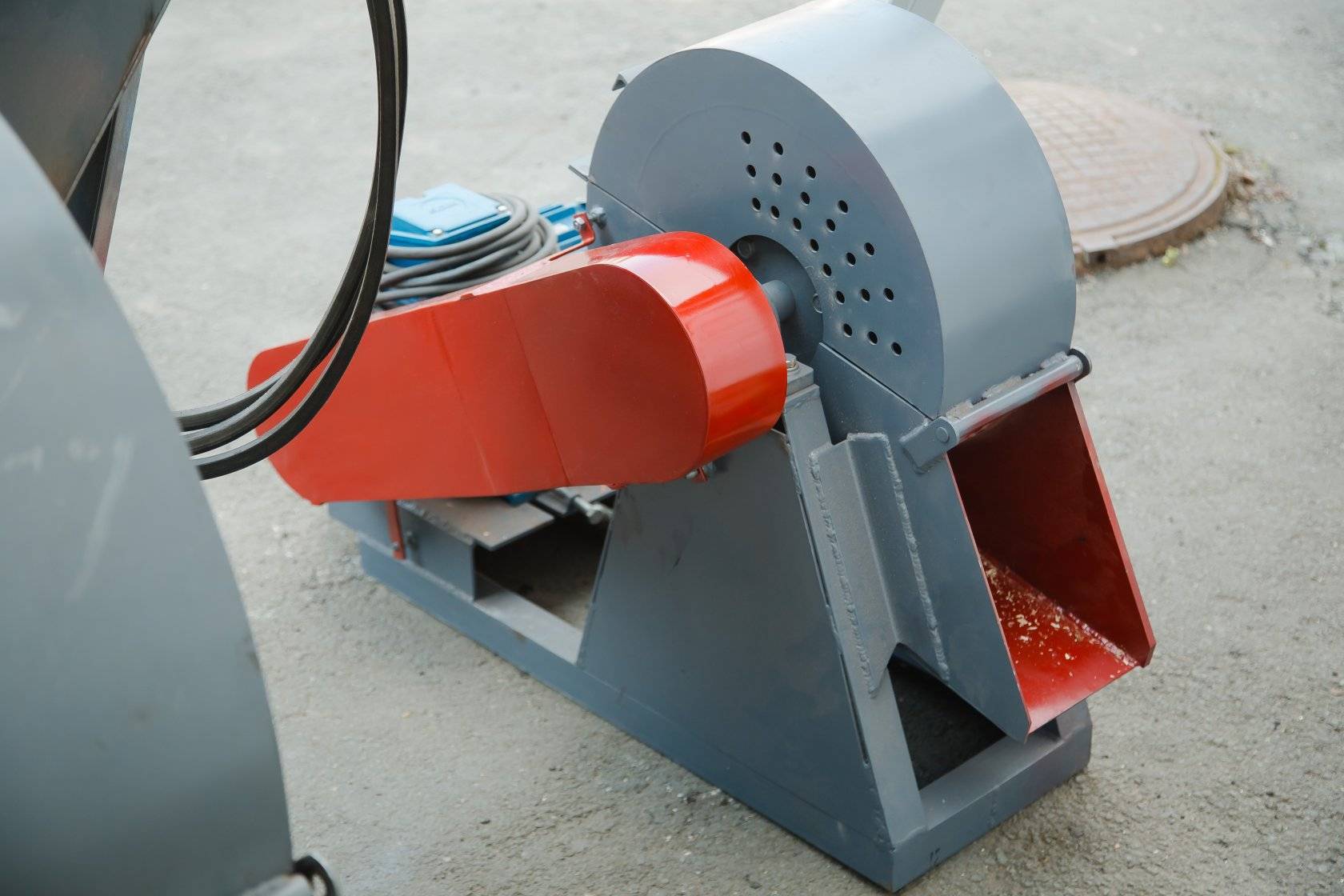

Конструкция щепореза для арболита

Если решились сделать щепорез для арболита своими руками, приступаем к изучению чертежей и разбираемся с материалами и инструментами. Независимо от конструкции агрегата, он состоит из следующих основных элементов:

- станины — ее делают из профильной трубы или уголка;

- корпуса — для его изготовления используется листовая сталь;

- рабочего элемента;

- электродвигателя — вместо него может быть бензиновый или дизельный мотор.

Рассмотрим подробнее эти и другие элементы далее.

Корпус дробилки с кожухом

Во время работы механизма корпус должен обеспечивать безопасность оператора, находящихся рядом людей. Для его создания применяют листовую сталь толщиной 1-2,5 мм. Сначала из труб или уголков делают каркас, а затем обшивают его железом.

Для упрощения ремонта, обслуживания агрегата, он должен иметь откидной или съемный кожух. Его делают из того же материала, что и корпус. Дополнительно укрепляют конструкцию при помощи ребер жесткости. Чтобы режущий узел не касался корпуса дробилки, диаметр маховика должен быть меньше размера корпуса на 3-5 см.

Электрический двигатель

При самостоятельном изготовлении такого станка чаще всего используют электрический двигатель. Если же работа будет выполняться вдали от доступа к электроэнергии, придется использовать бензиновый или дизельный мотор.

Электродвигатель работает практически бесшумно, легче ДВС, но его мощность ниже, чем у бензинового или дизельного мотора. Кроме этого, его работа зависит от перепадов напряжения. Чаще всего электромотор подключают при помощи ременного соединения.

Молотки и режущий элемент

Для более качественного измельчения щепы на роторе через каждые 20-25 мм закрепляют плоские пластины (молотки) толщиной 5-6 мм. Эти элементы должны быть одинаковыми, чтобы соблюдалась балансировка вала, поэтому лучше купить уже готовые молотки или изготавливать их с особой точностью.

Режущий диск делают диаметром 30-35 см, а толщиной не менее 2 см. Он будет работать в режиме маховика, что уменьшает вероятность заклинивания вала при попадании щепы между корпусом и диском.

Прочные, надежные ножи получаются с автомобильных рессор. Крепежные отверстия в них делают с потаем, чтобы утопилась головка болта, и надежно фиксируют на диске.

Калибрующее сито

Этот элемент выполнен в виде цилиндра с отверстиями диаметром 8-12 мм. Для их создания лучше использовать пробойник, а не сверло, т.к. края отверстий должны быть острыми и рваными.

Толщина листа, из которого делают калибрующее сито, не менее 5 мм. Для создания цилиндра диаметром 30-35 см понадобится лист длиной 94-110 см.

Подающее устройство

Этот элемент обеспечивает безопасную подачу материала для переработки. Чтобы обезопасить и упростить загрузку, подающее устройство делают под углом, тогда древесина движется к рабочему элементу под собственным весом, исключается ее выбрасывание назад. Бункер делают из листа стали толщиной 1-2,5 мм, на стыках усиливают его уголками или арматурой.

Самодельный станок

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную. Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Общая информация

Перед тем как начать создавать щепорубительную машину своими руками, необходимо разобраться в ее особенностях, принципе работы и предназначении. Щепа является одним из ключевых элементов арболита или щепкобетона — популярного строительного материала, на основе которого создают малоэтажные помещения.Это интересно: технология производства арболита. На рынке арболит продается в виде прямоугольных блоков и содержит в себе цементные смеси марок 400 или 500. В роли дополнительных компонентов используют переработанные древесные отходы, размерами 5×5×25 мм. В числе подобных отходов:

- Опилки.

- Крупная стружка.

- Щепа.

В данном видео рассмотрим как сделать щепорез своими руками:

Именно для производства последнего сырья и разрабатываются специальные щепорубительные установки. Технология создания арболитов на основе щепы выглядит следующим образом:

- Изначально подготовленные отходы древесины заливают водой, тщательно смешивают и перемещают в резервуар на пару часов. После продолжительной выдержки процент содержания клетчатки в сырье заметно снижается, что позволяет создавать на его основе качественные и устойчивые блоки.

- После этого полученную массу помещают в другой резервуар и заливают раствором хлорида кальция и сульфата алюминия. Эти вещества окончательно очистят консистенцию от остатков клетчатки.

- К древесным отходам добавляют цементную смесь и известь в пропорции 3:4:4. Затем следует поместить материал в бетономешалку и перемешать до полурассыпчатого состояния. Продукт должен обладать однородной консистенцией и не содержать в своем составе комков или несмоченных участков.

- В итоге полученную массу выкладывают в специальных формах, которые предварительно смазываются машинным маслом, и выдерживают при комнатной температуре до тех пор, пока она не затвердеет.

Что касается сфер применения арболита в строительстве, то они довольно обширные. На основе этого материала создают перемычки, стеновые конструкции, отдельные элементы полов и даже полноценные фундаментные блоки. В последнем случае к арболиту нужно добавлять цемент более высокой марки.

Такой строительный материал характеризуется высокой прочностью и хорошей теплоемкостью. Ему не страшны температурные скачки или повышение влажности, а огнестойкость и устойчивость к коррозийным процессам остаются на высшем уровне.