Финансовый план производства пеллет

Открытие завода потребует больших финансовых вложений. Часто предприниматели, не имеющие возможности вложить крупную сумму, стараются подключить сторонних инвесторов, предлагая им ознакомиться с бизнес планом производства

Грамотный проект обязательно привлечет их внимание. Обусловлено это перспективностью бизнеса, ориентированного на поставку топливных гранул не только в большинство российских городов, но и на европейский рынок

Чтобы рассчитать окупаемость предприятия и возможную прибыль, необходимо принять во внимание множество аспектов, включающих следующие показатели:

- рабочий день – 8 ч.;

- количество рабочих дней в месяце – 22;

- отношение расходов к валовому доходу – 30%.

Сырье стоит около 100 руб. за кубический метр. Для изготовления 1000 кг пеллет расходуется 7,5 м3 опилок, щепы, стружки, лузги.

Стоимость продукции зависит от ее качества (количества примесей в гранулах):

- высший сорт – до 4 500 руб. за тонну;

- пеллеты среднего качества – до 4 000 руб. за тонну;

- низкосортные гранулы – до 3 500 руб. за тонну.

Для дальнейших расчетов нужно вычислить дневную и ежемесячную выручку:

- мощная линия производит 2 тонны пеллет, 16 тонн в день, умножаем на 4 000 (среднее арифметическое стоимости) и на 22 – 1 408 000 руб.;

- оборудование средней мощности выпустит в два раза меньшее количество пеллет – на 704 000 руб.

Себестоимость гранул для топлива составляет 750 руб. за тонну (100х7,5). Расходы на электричество, аренду, зарплату и другие составляют 30% от выручки, или 1200 руб. То есть, с 1 тонны продукта можно получить 2050 руб. чистой прибыли. За месяц сумма составит 721 000 руб.

Наиболее рентабельными считаются фабрики, оборудование которых оснащено электродвигателями или приводами от вала трактора. Мощная линия окупит себя гораздо быстрее, чем та, которая изготавливает до 1000 кг гранул. Последняя окупится в течение 10-12 месяцев.

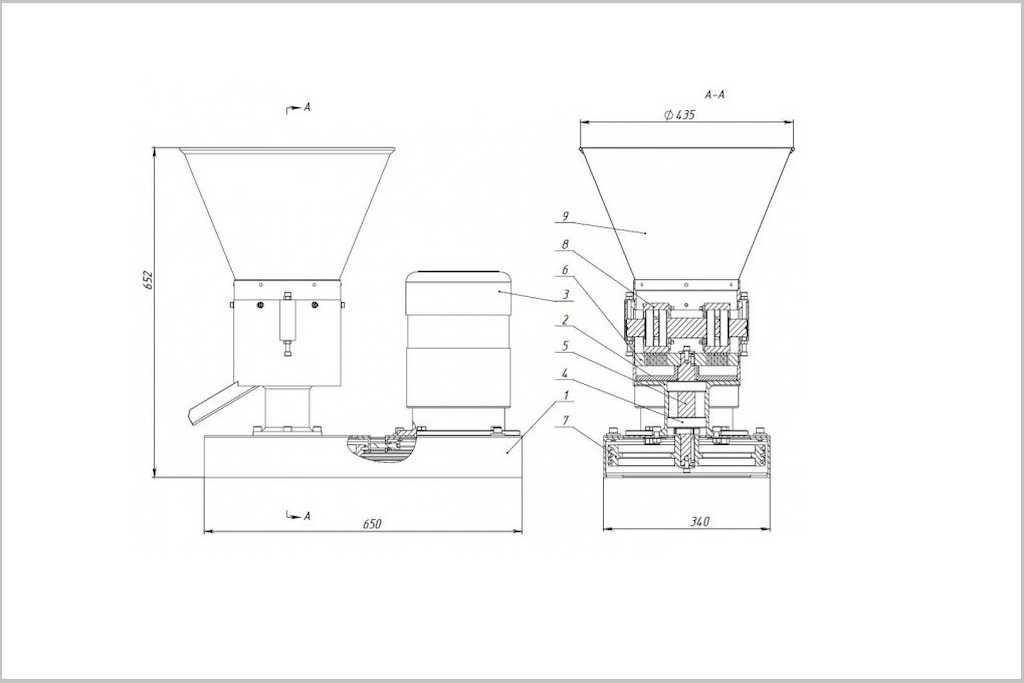

Что такое гранулятор

Гранулятор для пеллет, он же пеллетайзер, – станок, с помощью которого изготавливают пеллеты. Принцип его работы очень похож на мясорубку. Только вместо шнека в нем используются тяжелые ролики, с помощью которых древесная мука проталкивается через матрицу. Матрица – это стальной блин со сквозными отверстиями. В мясорубке ее называют сеточкой.

Какое оборудование нужно для производства пеллет

Сегодня производители предлагают две разновидности пеллетайзеров:

- Матрица в виде блина, расположенная горизонтально на дне станка. По ней прокатывается два или три ролика, выдавливающие пеллеты вниз.

- Матрица изготовлена в виде кольца определенной шириной, и установлена вертикально. Ролики вращаются в вертикальной плоскости. Пеллеты выталкиваются во всей длине матрицы.

Можно ли сделать станок для изготовления пеллет своими руками?

Этим вопросом задаются многие люди, пожелавшие заняться данным видом предпринимательства. Станок для пеллет можно смастерить самостоятельно, если у вас есть свободное время, некоторый опыт слесарного и токарного дела, терпение, наличие необходимых средств для приобретения нужных компонентов.

Самодельная установка для изготовления пеллет

Самодельная установка для изготовления пеллет

Кроме того, данный станок, сделанный самостоятельно, подгоняется под ваши желания: необходимая мощность и нужные размеры. Данное оборудование вы будете знать до последнего винтика, и сможете собирать и разбирать его даже с закрытыми глазами.

Запасные части для последующего ремонта делаются также самостоятельно: поэтому значительно сокращаются финансовые затраты на покупку заводских составляющих.

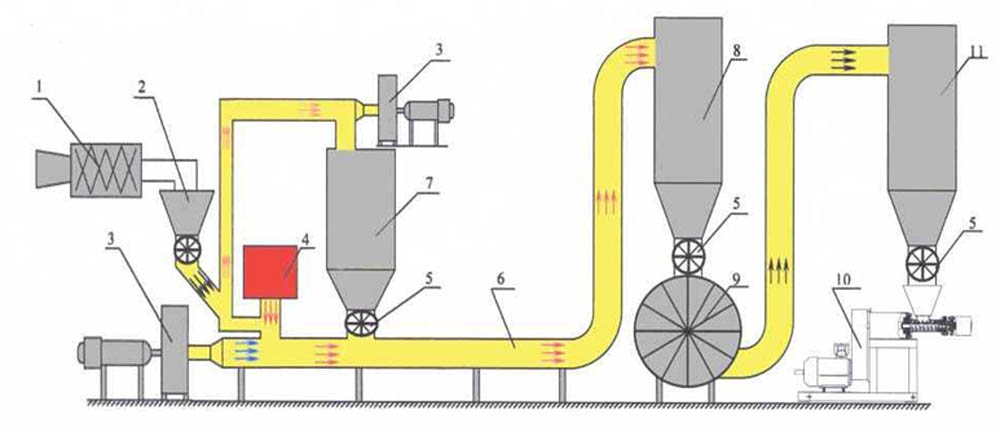

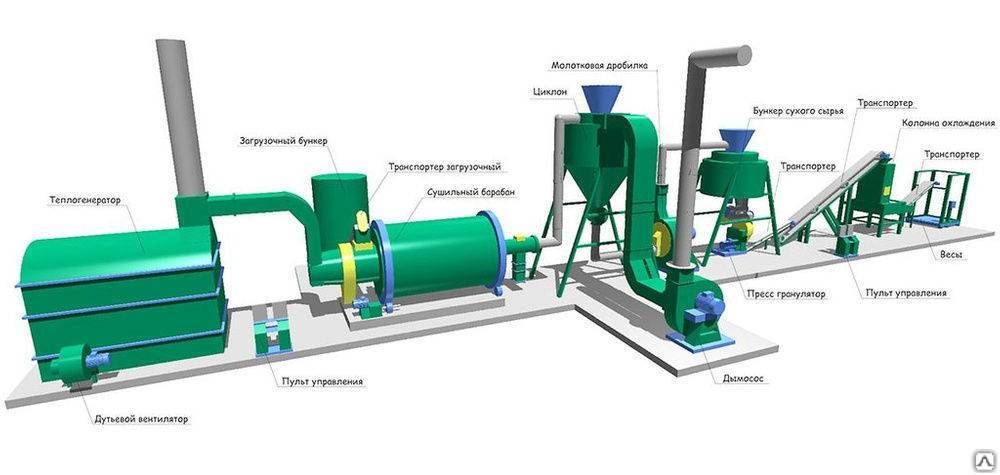

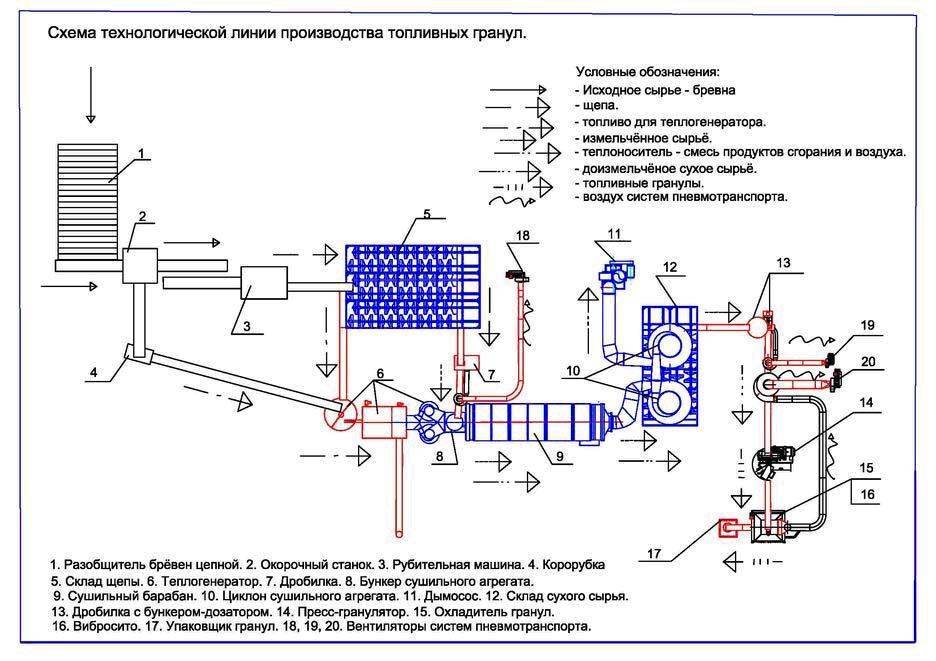

Агент сушки

Создание агента сушки происходит в теплогенераторе при сжигании щепы. В установку входят: камера дожига, смесительная и распределительная камеры, система розжига/сброса дымовых газов, бункер топлива со шнековой подачей, горелка с дутьевым вентилятором наддува.

В теплогенераторе применяется способ двухступенчатого сжигания топлива в двух последовательно установленных топочных устройствах (с охлаждением и очисткой продуктов сгорания после них в смесительной и распределительной камерах). В твердотопливной горелке сгорает твёрдая фракция топлива и образуются горючие газы, которые сгорают в камере дожига с добавлением воздуха.

Воздух подмешивается с помощью дутьевого вентилятора. Температура топочных газов регулируется объёмом подачи топлива и интенсивностью подмеса воздуха с температурой окружающей среды. Показания температуры отображаются на пульте управления, приборе ТРМ от датчиков — термопар, установленных на загрузном и выгрузном патрубке сушильного барабана.

Оборудование для изготовления пеллет малой и средней мощности

Пресс ПГ-200 представляет собой мини-линию для производства пеллет. При этом его производительность существенно ниже – 200 кг/час, а мощность — 30кВт/час. В его состав входит гранулятор с матрицей диаметром 200 мм, смеситель-увлажнитель и охладитель гранул. На выходе также получаются пеллеты, диаметр которых составляет 8 мм.

Однако данная установка не предусматривает сушильный барабан. Поэтому для изготовления биотоплива с помощью данного оборудования, нужно использовать предварительно высушенные и измельченные опилки.

Гранулятор Kompakt PP300

Данный вид оборудования отлично подойдет для установки на лесопилках и небольших предприятиях, которые занимаются деревопереработкой. Производительность шведского пресса составляет около 200-300 кг/час. Машина оборудована одной матрицей (тип цилиндрический, диаметр – 410 мм), выпускающей гранулы диаметром 8 мм.

В качестве сырья подходят опилки влажностью не более 15% и размером около 3 мм. Если влажность и размер превышают данные значения, опилки должны быть предварительно высушены и измельчены в дробилках.

Kompakt PP300 оборудован электрическим сушильным шкафом, который работает в автоматическом режиме, мельницей-дробилкой мощностью 7,5 кВт и охладительной башней. В целом, данный механизм является отличной альтернативой комплексным линиям по производству пеллет.

Пресс Amandus Kahl

Гранулятор имеет следующие преимущества: производит пеллеты из разного по размеру сырья, допускаются колебания влажности опилок, и пресс работает практически бесшумно. Amandus Kahl – это надежное долговечное оборудование, представленное в различной комплектации и размерах.

Диаметр плоских матриц может достигать 1250 мм, а мощность — до 400 кВт. Маломощные модели используются для несерийного производства пеллет, тогда как более мощные модели могут устанавливаться на автоматизированные линии. Принцип работы гранулятора заключается в том, что опилки с помощью бегунов продавливаются сквозь отверстия в матрице, а затем ножи разрезают жгут на гранулы.

Как линии для производства пеллетов, так и стационарные грануляторы позволяют изготовить продукцию высокого качества. При сгорании пеллеты дают всего 1,5-5 % зольности, в отличие от древесины, у которой эта характеристика достигает 15%.

Для отопления экономически выгодно использовать пеллеты, производство которых с помощью выше описанного оборудования, становится доступным и прибыльным.

Если Вы хотите, чтобы Ваше дело было связано с таким материалом как древесина, тогда крайне полезно для Вас будет прочитать

Требования к производству пеллет

Так как производство пеллет является полностью экологически чистым, то в целом к нему не предъявляется каких-то особенных требований. Однако необходимо будет соблюсти требования пожарной безопасности. Вряд ли нужно объяснять, что древесный материал, используемый в качестве сырья, легко горит, и в связи с этим он должен храниться в особых условиях.

В цеху, где расположена паллетная линия, должны иметься огнетушители и автоматическая система пожаротушения. Их использование позволит быстро прекратить распространение огня в случае, если возгорание все-таки произошло. Кроме того, имеет смысл отделить зону, где находится производство пеллет, если она находится под одной крышей с основным деревообрабатывающим производством.

Имеются и некоторые нюансы с подведением воды и отведением сточных вод. Дело в том, что оборудование для производства пеллет работает с использованием достаточно большого количества воды. В связи с этим имеет смысл заранее позаботиться о подведении к линии достаточно мощного водопровода и решить вопрос о сливе сточных вод.

Маркетинг

Итак, вы составили все вышеперечисленные планы и рассчитали рентабельность. Не забудьте про маркетинг, без которого все ваши усилия могут свестись на нет. Вы должны понимать, что нужно не просто выпускать продукцию, но и своевременно реализовать ее так, чтобы она не залеживалась на складах. Вам нужно будет вывести свой продукт на местный рынок, представить его и убедить покупателей приобретать именно вашу продукцию.

Что входит в маркетинговый план? Вам придется проделать достаточно много работы:

- Создать реальную схему продаж продукции.

- Рассчитать принципы ценообразования исходя из действующего рынка.

- Провести анализ целевой аудитории, которая заинтересована в покупке пеллет и разработать методику проведения рекламы.

- Решить, каким образом будут вестись продажи.

- Поработать с местными СМИ, властями и общественными организациями, чтобы создать положительный образ торговой марки. Необходимо рассказывать людям, почему пеллеты — это выгодно.

В итоге у вас должен получиться детальный план, в котором будут учтены следующие вопросы:

- Каким способом будет проводиться реализация продукции.

- На какой уровень прибыли необходимо выходить ежемесячно для эффективного развития предприятия.

- Как можно будет увеличить продажи в случае дальнейшего расширения.

Для производства пеллет не нужны серьезные вложения

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

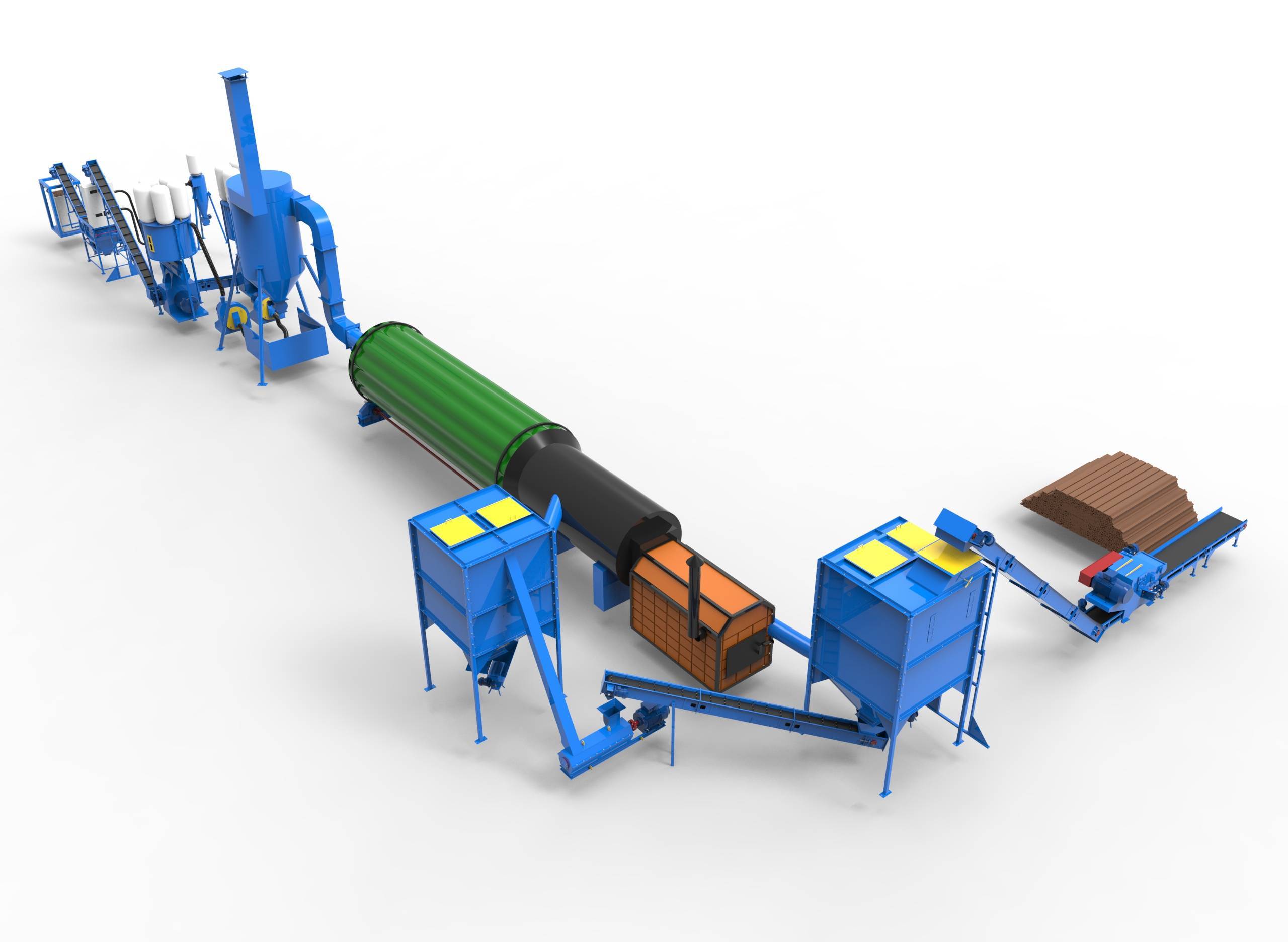

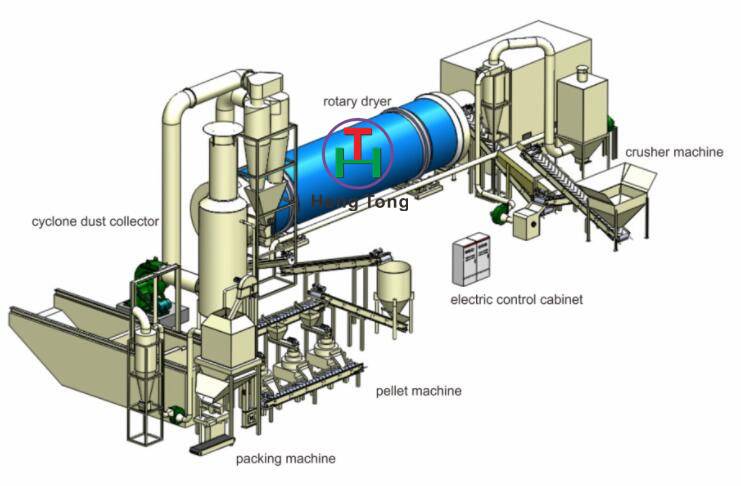

Оборудование для производства

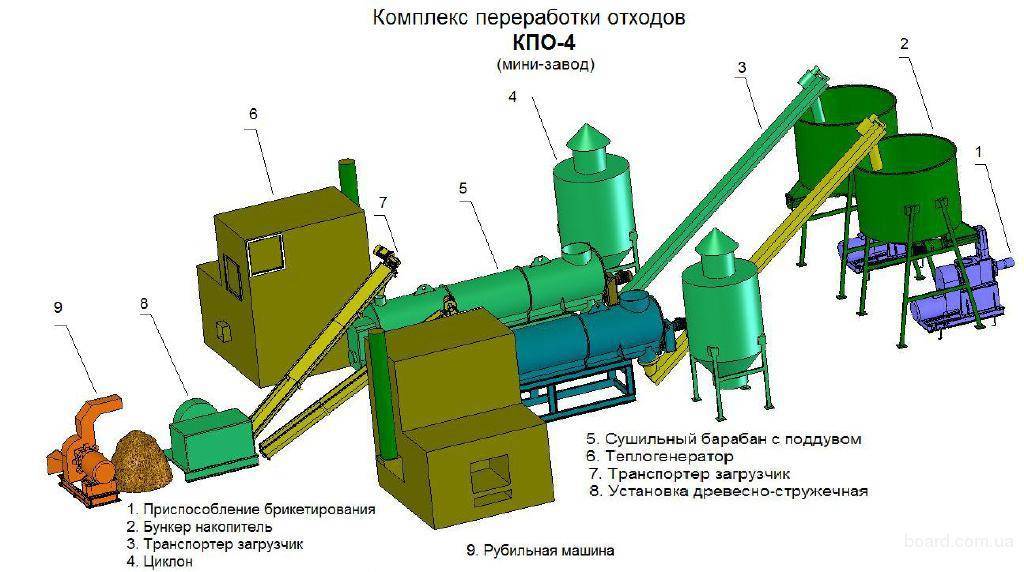

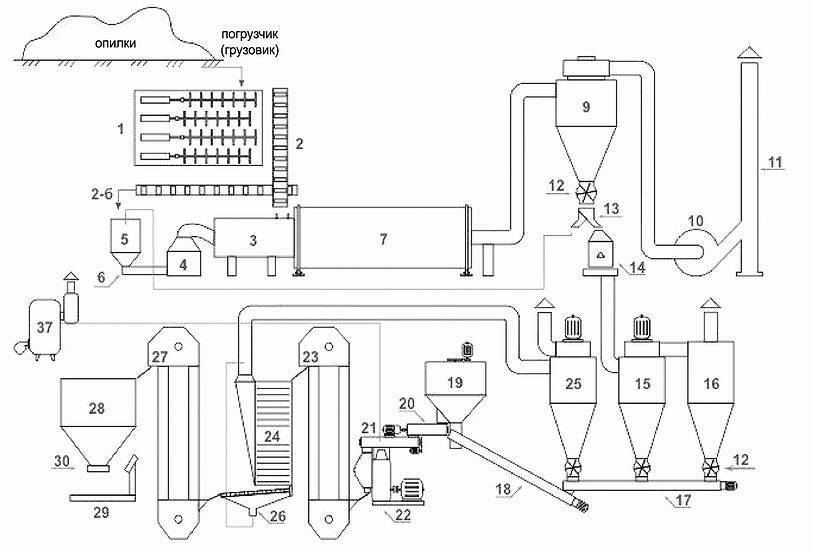

Производство топливных пеллет в промышленных объёмах, с высоким качеством продукции, может быть организовано даже при наличии минимального количества оборудования.

Поскольку работы начинаются с заготовки сырья для последующего производства, под его хранение планируется крытая площадка, на которой желательно иметь, как минимум, один погрузчик, который будет подавать сырьё в сушильный барабан.

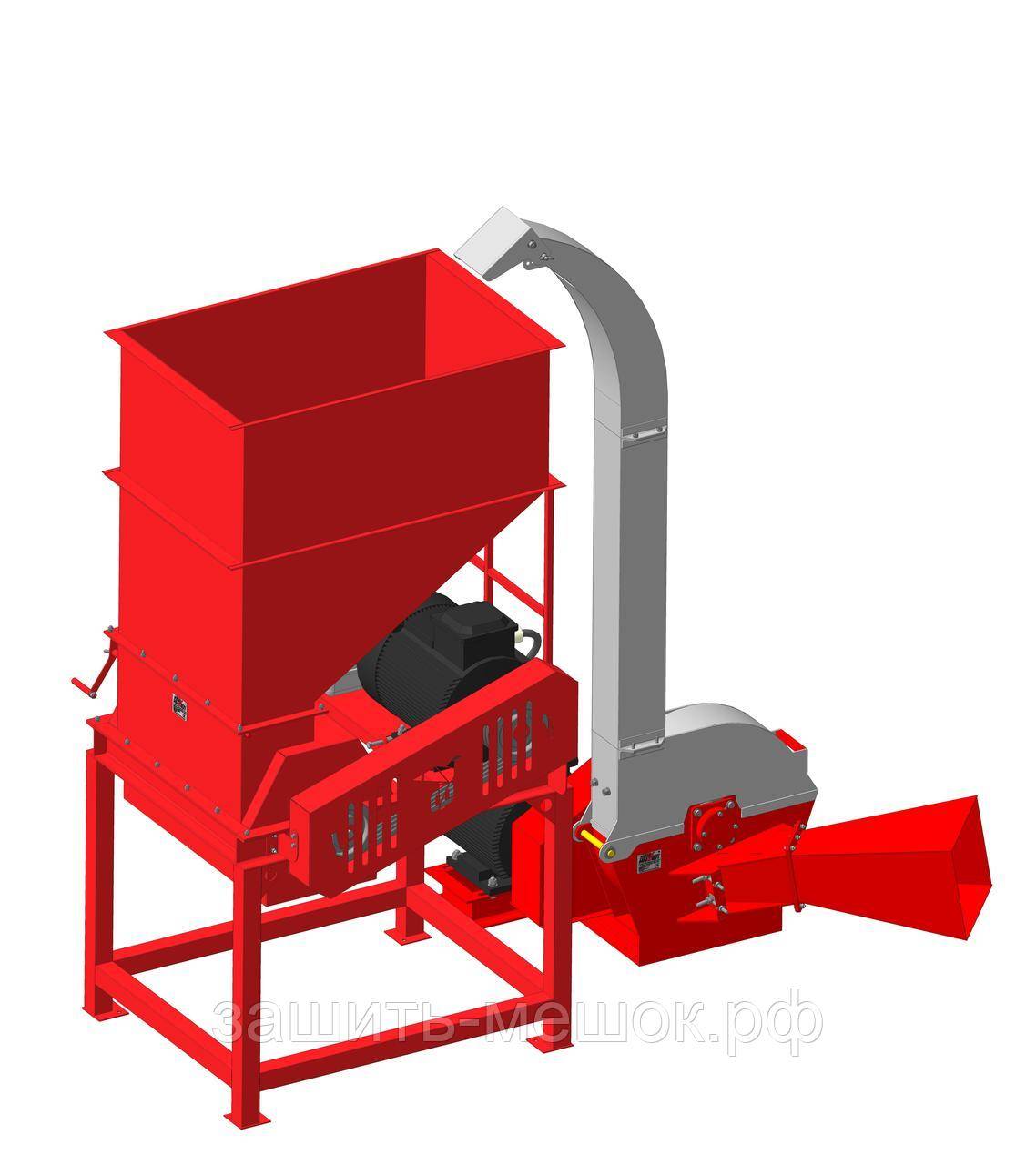

Технология производства пеллет из опилок предусматривает, что отходы древесины требуется перерабатывать. Для этого потребуется дробилка, которую часто именуют «щепобойкой» или «щепорезом». Смесь, полученная из опилок и щепы, является основой будущих пеллет. После формирования она подаётся в сушку, где приводится к проценту влажности, задаваемому действующим нормативным актом.

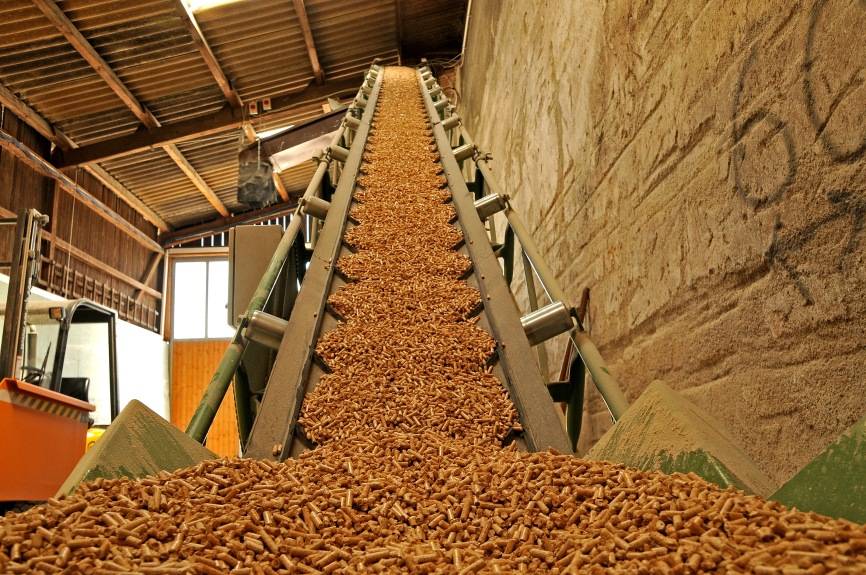

Отсюда сырьё перемещается в пресс. На выходе их него (через специальные фильеры) формируются пеллеты. Наиболее востребованными являются изделия с диаметрами шесть или восемь миллиметров. Именно на выпуск упомянутой продукции и рассчитан мини завод по производству пеллет, для открытия которого разрабатывается данный бизнес – план.

Из всего перечисленного оборудования приобретать придётся погрузчик, пресс (станок для изготовления пеллет) и установку для искусственной сушки сырья. Настоятельно рекомендуется приобретать изделия только ведущих брендов (на первое время можно б/у). Всё остальное требуемое оборудование и оснастку можно произвести самостоятельно.

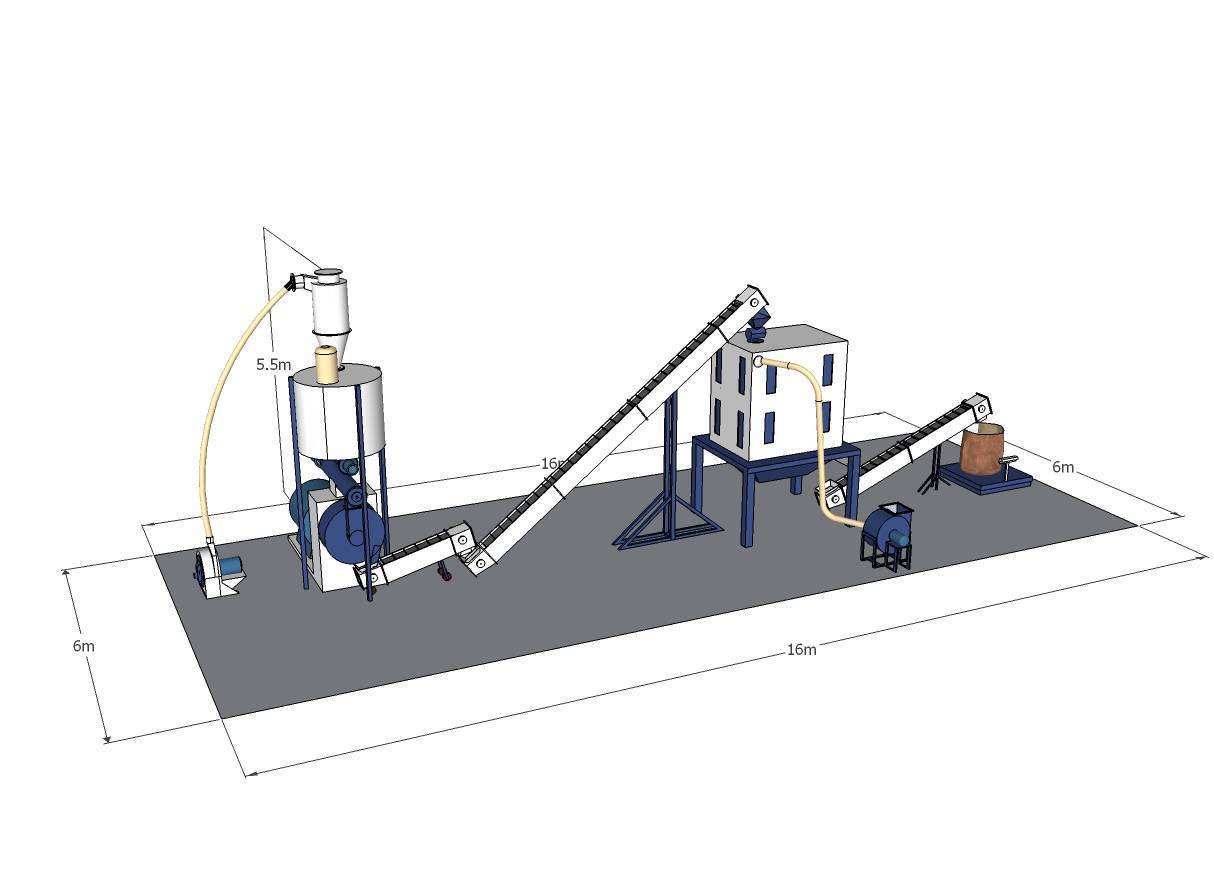

Самым простым вариантом комплектации является приобретение линии по производству пеллет. Для расчета примем типовую линию, стоимость 2 950 000 рублей. Доставка и установка 20% от стоимости – 590 000 рублей. Производительность линии до 500 кг/час, мощность 69 кВт/час. Прочее приспособление и инструмент – 100 000 рублей.

Памятка. Прежде чем покупать оборудование, узнайте, где оно работает, не поленитесь, съездите на производство и узнайте отзывы, посмотрите на достоинства и недостатки. Выбирать оборудование лучше со специалистами в этом бизнесе, иначе можно попасть в неприятную ситуацию.

Обзор моделей оборудования

Стоимость неполной линии: 4 500 000 рублей

Комплектующие:

- Дробилка для мелкой фракции. Модель: ДМ27 И ДМ35. Мощность: 35,5 Квт. Стоимость по закупочной цене: 500 000 рублей.

- Сушилка. Модель: TYT-1300 или FET-RC1121. Производительность: 9 кВт. Сушит до 11 500 кг Сушилка. Мощность: 50 кВт. Температура тёплого воздуха до 300 градусов. Удаление влажности с 2 000 кг гранул в час. Стоимость: 2 000 000 рублей.

- Гранулятор от китайского производителя. Модель: SKJ550 или КЛ600 с мощностью 55 кВт. Диаметр продукции от 10 мм. Стоимость: 1 000 000 рублей.

- Охладитель. Модель: SKLN4. Стоимость: 1 000 000. Охлаждает до 2 300 кг пеллет в час. Мощность вентилируемого механизма: 20 кВт. С гарантией на 2 года.

Стоимость моделей указана без НДС и монтажа при установке. На сушилки и охладители показатели указаны с учетом влажности не больше 50 % на всю продукцию.

Оборудование для домашнего производства

При производстве выбранное сырье (щепа, опилки, кора или отходы сельскохозяйственной деятельности) следует предварительно измельчить до размеров в 3−5 см, а затем просушить в специальной сушилке, пока влажность не достигнет показателя в 15%. Затем сырье помещается в специальную дробилку мелкого дробления.

В итоге массу с величиной фракции до 2 мм нужно погрузить в пресс. После прессования получаются гранулы, влажность которых составляет до 12%, а их размер зависит от конструкции используемого оборудования. Далее, гранулы собирают в мешки, закупоривают и применяют в качестве топлива для печей и котлов.

Оборудование для производства пеллет в домашних условиях потребуется следующее:

- дробилка для древесины. Если вы будете использовать лузгу или опилки, то в дроблении необходимости не будет. Оно потребуется при применении веток, коры, обрезков пиломатериалов или некондиционной доски;

- барабанная или аэродинамическая сушилка для сырья. Ее можно сделать самому из бочки;

- дробилка мелкого дробления, в которой крупное сырье измельчают в опилки;

- гранулятор для пеллет с цилиндрической или плоской матрицей. Его использование исключит процесс мелкого дробления, поскольку в грануляторе сырье одновременно перемалывается и прессуется.

Гранулятор и его конструкция

Гранулятор можно сделать самостоятельно и не покупать дорогое оборудование для производства пеллет. При его наличии вам не потребуются дробилка и измельчитель, сушильная камера потребуется в зависимости от влажности сырья.

Как уже упоминалось, он может быть оснащен цилиндрической или плоской матрицей. Цилиндрическая матрица представляет собой перфорированный барабан с вращающимися катками изнутри. Плотная масса посредством катков вдавливается в отверстия барабана (прессовальные каналы), а когда гранулы уже будут отпрессованы, она срежется ножами при выходе с внешней стороны.

А прибор с плоской матрицей работает по аналогичному принципу, однако матрица в ней — это перфорированный диск, который жестко закреплен на валу. Во время его вращения катки спрессовывают сырье, затем вдавливают его в отверстия в диске. Каналы для прессования напоминают сужающийся к выходу конус, это максимально уплотняет гранулы. Отверстия имеют диаметр до 10 мм.

Чтобы сделать оборудование для прессования пеллет, можно подготовить уже существующую матрицу и катки. Их часто продают как запчасти к грануляторам для комбикормов, можно их сделать своими руками на основе листовых металлов толщиной как минимум в 20 мм, а также шестеренок, закрепленных на валу.

В качестве привода для гранулятора обычно используют электрический двигатель мощностью как минимум в 15 кВт, а также редуктор. Частота вращения матрицы должна колебаться в пределах от 60 до 100 оборотов в минуту. Вал для крепления плоской матрицы может быть ориентирован вертикально или горизонтально, для этого потребуется и емкость для загрузки сырья и выгрузки гранул в готовом виде.

Помещение для организации бизнеса

Производство пеллет – это бизнес, полностью завязанный на сырье. Поэтому следует организовать бесперебойную доставку материалов для переработки. При организации бизнеса не стоит строить новый цех, достаточно взять в аренду помещение на лесопилке. Такое соседство даст огромное преимущество и экономию по транспортным расходам.

Помещение для производства должно быть просторным, иметь хорошую вентиляцию и иметь площадь от 80 м2., соответствовать всем противопожарным нормам. Из коммуникаций для производства необходимо электричество и вода.

Если у вас не получилось поставить свое производство в непосредственной близости от лесопилки, следует внимательно отнестись к транспортным развязкам и наличия необходимой базы сырья.

Из чего делают топливные гранулы

Сырьём для производства пеллет, как правило, выступают отходы деревообрабатывающего производства – щепка, стружка, опилки, кора, обрезки. Также в гранулы спрессовывают сельскохозяйственные отходы и прочие природные материалы: солому, жмых, сухой помёт, ветки, шелуху, торф. Получается, что вместо проблем с утилизацией имеем недорогое экологичное отопление. За рубежом есть специальный термин для пеллет и схожих по составу топливных брикетов – «твёрдое биотопливо».

Заметим, что пеллеты можно изготавливать из вторичной древесины. Например, перерабатывается фанера, МДФ, ДСП, ДВП, ОСП. Однако из-за большого содержания вяжущих веществ применение таких гранул несколько ограничено, поэтому обычно вторичную древесину домешивают к натуральным волокнам.

В зависимости от сырья внешний вид пеллет будет отличаться

Оборудование для производства

Производство топливных гранул невозможно без применения специального оборудования, использующего для всевозможных процедур, необходимых при изготовлении.

В перечень приборов входят:

- измельчитель древесины;

- барабан для сушки;

- молотковая мельница;

- шнековый смеситель;

- пресс;

- охладитель.

Устройство для изготовления пеллета из опилок

Нужно понять, что для производства качественных паллет нужно приобрести каждый прибор. Общая стоимость всего перечня составляет около 2 миллионов рублей.

А также стоит обратить внимание, станок, непосредственно производящий гранулы работает исключительно от электричества, а потому требует специального места, в котором он будет находиться. Соответственно, к стоимости оборудования нужно добавить работы по созданию такого места для производства, а это может стоить до сотни тысяч рублей

Сама установка приводится в движение при помощи двигателя, работающего на дизельном топливе, благодаря этому, она обладает отличной мобильностью и может быть установлена практически в любом месте. Где производятся работы по обработке древесины. Именно поэтому, производство древесных пеллет не включает затраты на транспортировку сырья.

Для масштабного производства гранул потребуется купить промышленную установку, способную выдавать производительную мощность до 1000 кг пеллет в час. Однако, ее стоимость немаленькая и составляет около 132 тысяч долларов. Окупиться такой прибор должен примерно за 7 лет.

Пеллетная линия «под ключ»

Имеется и такой вариант организации производства, когда монтаж оборудования осуществляется специализированными организациями «под ключ». Для этого достаточно обратиться в компании, которые непосредственно заняты проектированием и запуском линий по производству пеллет. Некоторые из них осуществляют монтаж оборудования непосредственно на месте организации производства и даже предоставляют услуги по обучению обслуживающего персонала.

В результате можно получить готовую линию. При этом компания, занимающаяся производством оборудования, может в дальнейшем предоставлять значительные скидки на приобретение запасных частей и аксессуаров, что позволит еще больше снизить себестоимость выпускаемой продукции.

Что вы думаете по этому поводу?

, нам важно Ваше мнение

Какие основные требования к используемому сырью

Перед применением гранулятора для опилок и прочих отходов изучают не только технологию изготовления, но и параметры компонентов материала. Что могут требовать производители брикетов в отношении качества сырья, основные параметры:

размеры стружки: допустимо использовать фракции до 20 мм длиной, для сравнения пеллеты изготавливаются из более мелких частиц, но и для производства брикетов тоже возможна отправка сырья на дополнительное дробление, тогда толщина и диаметр фракций будет намного меньше;

влажность: допустимо применять материал, содержащий не более 10-12% влаги, причем по мере производства брикетов этот параметр регулируется;

чистота и отсутствие мелкого мусора: при использовании твердого топлива обращают внимание на его качество – чем больше пыли и мусора остается в мешке, где хранится продукция, тем хуже используемое сырье для ее производства.

Топливные брикеты для топки печей

Топливные брикеты для топки печей

Основные технические характеристики брикета

Когда выбирается топливо твердой структуры, ключевыми критериями при этом являются технические характеристики:

- теплоотдача, кВт/кг – параметр, позволяющий понять, насколько эффективным будет применение брикетов для отопления объекта, значение меняется в зависимости от компонентов твердотопливного материала и может составить 4,5-7,55, более высокий показатель у изделий из крошки каменного угля и древесины;

- влажность – брикетирование проводится путем измельчения, прессования и контроля увлажнения сырья, в норме показатель параметра составляет 10-12%, но некоторые изделия содержат больше влаги, например, торфяные;

- зольность – один из главных параметров, позволяющих определить качество сгорания материала, например, при производстве гранул из опилок, а также брикетов получают продукцию, которая сгорает почти без остатка – зольность менее 1%, соломенные изделия, как и твердотопливные бруски из шелухи зерна, уступают по данному параметру – зольность составляет до 5%, хуже продукция из торфа и крошки угля (10-30%).

Разновидности топливных брикетов

Разновидности топливных брикетов

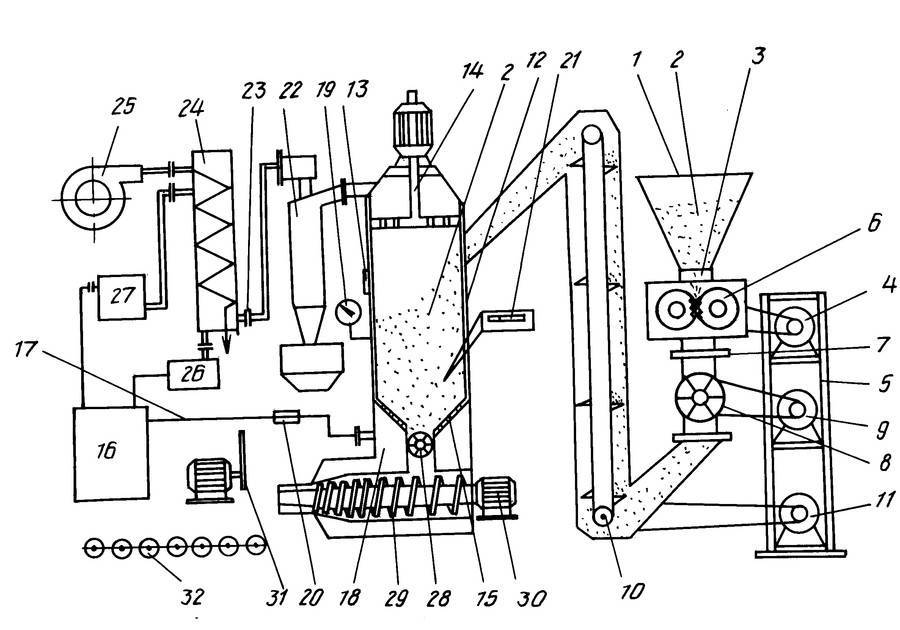

Процесс производства – на каком этапе задействуют пресс-гранулятор для опилок

Технология изготовления брикетов условно делится на целый ряд этапов, на каждом применяется разное оборудование:

- сушка сырья – достигается величина параметра в пределах нормы, что позволит применять в дальнейшем такие брикеты для отопления объектов, например, более влажная продукция хуже горит, процент зольности выше, а слишком сухое сырье для изготовления брусков не позволит спрессовать сырье;

- многоэтапная дробилка – когда масса попадает в измельчитель, сначала на выходе получают материал, содержащий более крупные фракции, с каждым последующим повторением этой процедуры качество сырья становится лучше;

- мощный пресс и гранулятор – эти узлы часто объединяются, в результате при прохождении массы под давлением поршня она в итоге оказывается на матрице с отверстиями – это основной процесс производства брикетов и пеллет, определяющий параметры продукции на выходе;

- теплогенератор и обдувочное оборудование – техника этих категорий позволяет досушить брикеты, если уровень влажности выше требуемой величины;

- система увлажнения позволяет контролировать содержание влаги в составе продукции, если сырье характеризуется минимальным уровнем влажности, это может изменить путем орошения водой или обработки паром;

- упаковочный станок применяется на последнем этапе.

Как видно, пресс задействуется на середине производственного процесса, является основным. Ключевые этапы обеспечивают возможность подготовить сырье к изготовлению брикетов, а также привести их параметры в норму после окончания технологического процесса. Когда сырье попадает в пресс, здесь происходит сжимание фракций материала, выделение лигнина и схватывание до образования единой массы, которая не будет крошиться.

Характеристика и виды пеллетов

Пеллеты — спрессованные на специальных шнековых грануляторах бруски одинаковой цилиндрической формы. Опилки поставляют, в основном, деревообрабатывающие комбинаты. Преимущества пеллетов:

- Экологически чистые.

- Применяются для котелен в промышленности и котлов в быту.

- Дают много тепла.

- Не дорогие по себестоимости.

- Удобная транспортировка (при перевозке структура пеллетов не нарушается).

Кроме опилочных пеллетов, производятся следующие:

- Торфяные. Высокого качества, но применяются обычно на крупных производствах. Обладают большим процентом зольности. Бытовые котлы после них придется тщательно очищать.

- Угольные.

- Растительные (из шелухи гречки, кукурузы).

- Из соломы. Получается много пеллет и они дешевые. Процент золы высокий — до 3%, поэтому используются в промышленности. Требуют постоянной чистки котла.

- Из куриного помета.

Пеллеты также используются в пиролизных котлах. Влажность спрессованных гранул составляет 7-10%. Плотность — 1200-1400 кг/м3.

Характеристики других видов топлива:

| Вид топлива | Теплота сгорания | Сера(%) | Зола(%) | Углекислый газ |

|---|---|---|---|---|

| Дизельное топливо | 42,5 Мдж/кг | 0.2 | 1 | 78 Кг/Гдж |

| Мазут | 42 Мдж/кг | 1.2 | 1.5 | 78 Кг/Гдж |

| Природный газ | 35-38 Мдж/м3 | 57 Кг/Гдж | ||

| Каменный уголь | 15 — 25 Мдж/кг | 1-3 | 10-35 | 60 Кг/Гдж |

| Гранулы древесные | 17,5 Мдж/кг | 0.1 | 0,5-3,0 | |

| Гранулы из соломы | 14,5 Мдж/кг | 0.2 | 4 | |

| Гранулы торфяные | 10 Мдж/кг | 4-20 | 70 Кг/Гдж | |

| Щепа древесная | 10 Мдж/кг | 1 | ||

| Опилки древесные | 10 Мдж/кг | 1 |

Обзоры по изготовлению оборудования для пеллет

Техника может быть изготовлена своими руками. В этом случае можно добавить ей функции или заменить имеющиеся, увеличить производительность, усовершенствовав конструкцию, или упростить, если нет ресурсов на создание сложного агрегата. Начинать следует с составления чертежей, на этом этапе нужно уже точно представлять, как сделать пеллеты в домашних условиях. Чтобы было легче сделать выбор, ниже даются обзоры способов изготовления различных агрегатов, элементов конструкций.

Самодельная барабанная сушилка из бочек

Инструкция пошагово:

- Подготавливают металлические бочки.

- Их необходимо сварить друг с другом, используя сварочный аппарат.

- Соответственно размеру готовой конструкции изготавливается рама, на которую нужно поставить соединенные бочки, причем под небольшим углом относительно горизонтали.

- Готовый барабан подключается к электродвигателю.

- Внутрь подается горячий воздух из тепловой пушки.

Барабанная сушилка для опилок

Барабанная сушилка для опилок

Устройство малогабаритного гранулятора для пеллет

Если, изучив классификацию грануляторов, не удалось найти подходящую модель – чаще всего они крупногабаритные, можно рассмотреть вариант изготовления пеллет в домашних условиях:

- Подготавливают мясорубку, но через такой агрегат не получится пропустить твердые отходы. Чтобы оценить, насколько хороший такой гранулятор, нужно подготовить схему изготовления. Выгода от использования такого прибора очевидна – минимум затрат, однако придется купить металлический диск для изготовления матрицы того же размера, что и решетка мясорубки.

- Матрица должна быть немного утоплена. Для этого придется удалить ребра мясорубки.

- На конце ножа делают отверстие, чтобы закрепить еще один – маленький.

- Крышку нужно будет вытачивать снова, т. к. из-за дополнительной матрицы прежняя не подойдет.

- Устанавливаются шкивы.

- Подключается двигатель, натягивается ремень.

Топливные гранулы

Топливные гранулы

Изготовление матрицы в домашних условиях

Матрица – это заготовка со множеством отверстий. Пользователь сам решает, каким будет главный размер – диаметр изделия. Это зависит от параметров гранулятора. Но есть ряд общих характеристик:

- используют сталь высокой прочности – Ст45 или Ст50;

- наружный диаметр может составить 200-300 мм или выбирают вариант по рекомендации специалистов, пользователей форума, которые уже выполняли подобную задачу;

- матрицу нужно закалить после изготовления.

Чертежи гранулятора с плоской матрицей

Чертежи гранулятора с плоской матрицей

Самодельная установка шнекового типа для получения пеллет

Конструкция напоминает ту, что основана на применении мясорубки, но с помощью этого агрегата можно получить много пеллет. Выделяют основное сходство конструкций – наличие шнека. В мясорубке эту функцию выполняет нож. Шнек соединяется с двигателем. Его можно снять с ВАЗа (собрать из старого редуктора заднего моста).

Выводы

Мы рассмотрели чертежи трех самых простых грануляторов которые подойдут для домашних условий. Как я уже сказал они идут в порядке увеличения своей производительности от малой до наибольшей.

Бытовые грануляторы своими руками более предпочтительнее делать для изготовления комбикорма, для древесины все же рекомендуется покупать. Но я не возражаю что в некоторых случаях самодельные крепче покупных.

Если же вы все таки хотите делать пресс для опилок, то нужно позаботиться чтобы все его элементы обладали повышенной прочностью.

В большинстве случаев, это не является возможным без сушки. К чему я это говорю, а чтобы не получилось что вы пару месяцев делали пресс, а он у вас не прессует опилки. Как сушить опилки можно прочитать в статье по этой ссылке.

Но давайте я все таки кратенько скажу что существует несколько способов сушить сырье для окатышей.

Первый это сушка в сушильном барабане. Преимущества данного процесса это:

- Небольшая занимаемая площадь;

- Стабильность процесса;

- Хорошая производительность.

На фото промышленный сушильный.

Второй способ это сушка измельченной древесины в трубе сушилки, ее преимущества это простота конструкции, ее гораздо проще сделать если у вас есть материалы и навыки сварщика. К недостаткам можно отнести большую занимаемую площадь.