Введение в проектирование котлов

Задачи проектирования котла: 1. Технологическая схема организации топлива

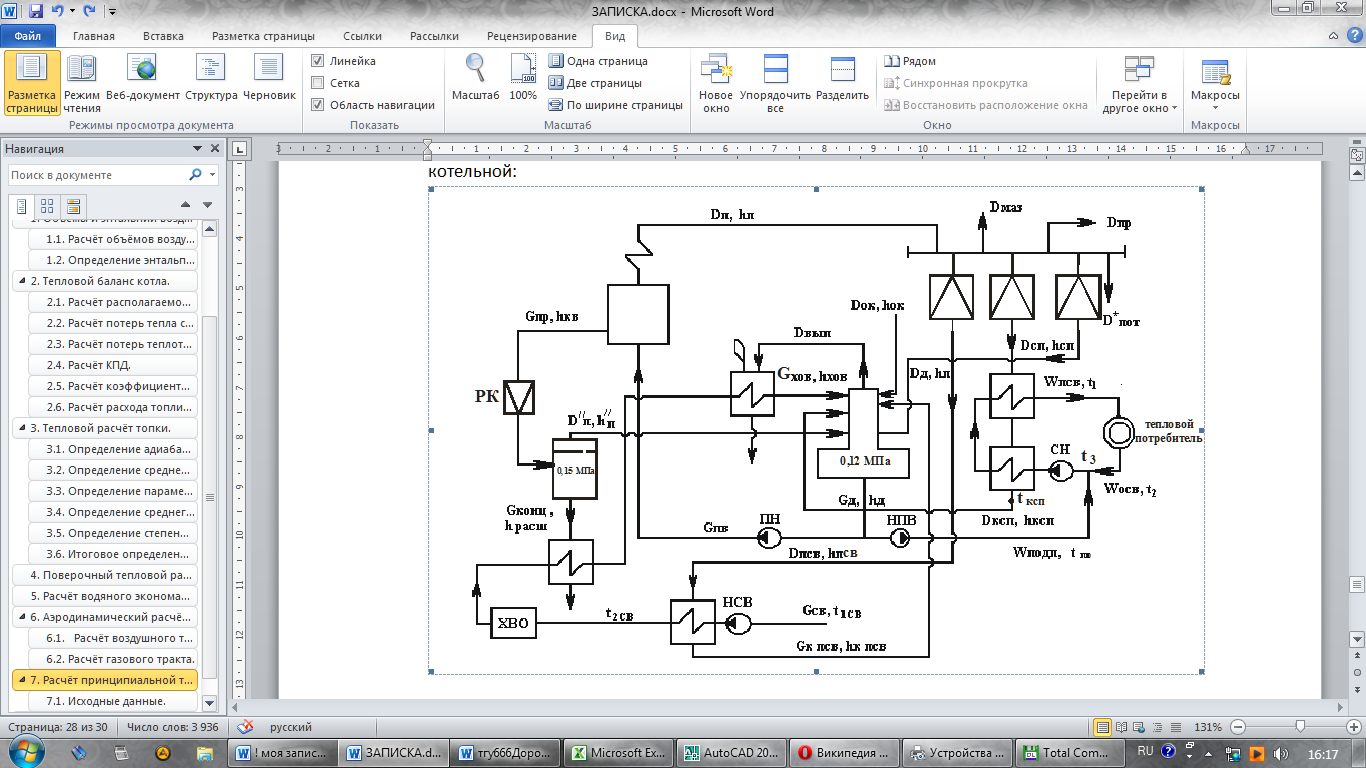

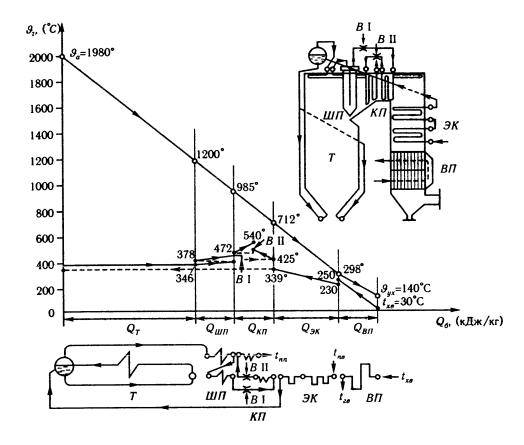

2. Тепловая схема котла

Тепловая схема котла – это совокупность технических решений по организации движения продуктов сгорания (ПС) и рабочего тела (РТ) в поверхностях нагрева и организации регулирования температуры перегрева пара.

Тепловая схема котла определяет организацию движения продуктов сгорания в газоходах котлах. • Это состояние газового тракта: наддув, уравновешенная тяга или разряжение, и компоновка котла. • Последовательность расположения поверхностей нагрева рабочего тела по ходу продуктов сгорания. • Условия теплообмена в поверхностях нагрева в зависимости от уровня температуры ПС. (конвективный, полурадиационный, радиационный) • Характер движения потоков теплоносителя в поверхности нагрева. (прямоток, противоток…)

• Способ регулирования температуры перегретого пара по трактам как высокого, так и низкого давления.

Начальные условия формирования тепловой схемы котла определяются техническим заданием на проект, а граничные условия – опорными точками по газовому, пароводяному и воздушному трактам. Выбор опорных точек должен обеспечить надежную работу поверхностей нагрева и котла в целом.

Основным документом для разработки проекта является техническое задание, которое содержит перечень основных требований к проектируемому объекту.

ТЗ может включать в себя: 1. Указания области назначения. Котел, предназначенный для выработки пара

2. Параметры назначения на номинальной нагрузке. a. Для всех котлов i. Паропроизводительность ii. Давление перегретого пара iii. Температура перегретого пара

iv. Температура питательной воды

b. Для котлов с промперегревом: i. Паропроизводительность по тракту низкого давления

ii. tпе.вт.

c. Если котел работает с ГТУ, то указывается: i. Мощность ГТУ NГТУ ii. Расход продуктов сгорания GПС iii. Температура за газовой турбиной tГТ’’ iv. Избыток воздуха в ПС на выходе из ГТ αГТ’’

3. Вид топлива. Указывается состав топлива и теплота сгорания.

a. Для газообразного топлива указывается плотность газа при н.у.

b. Для жидкого топлива указывается температура вспышки, застывания и зависимость вязкости от температур.

c. Для твердого топлива приводится состав золы, температурные характеристики золы t1, t2, tЗ, tн.ж., коэффициент размолоспособности кл.о., коэффициент абразивности, насыпной вес топлива, выход летучих Vdaf.

d. Возможно указание улучшенных, ухудшенных и расчетных характеристик топлива.

4. Степень газоплотности исполнения.

5. КПД котла для расчетного расхода топлива.

6. Диапазон изменения нагрузок котла. Dmin…Dmax.

7. Срок службы котла и режим работы. Обычно котел проектируется на 30 лет. В зависимости от режима различают базовые (все время на одной нагрузке), полупиковые (днем максимум, ночью минимум) и пиковые (как и полупиковые, только в выходные не работаем). Максимальный срок работы пикового котла – 10 лет. Полупиковые котлы проектируются на 15 лет.

8. Требования по экологии.

9. Обеспечение надежности оборудования. Обеспечивается выбором материалов и уровней температур.

10. Требования к показателю блочности оборудования. Здесь указывается число блоков (в %). Обычно показатель составляет 89-90%. Показатель блочности равен нулю, если все детали котла привезут на монтажную площадку по отдельности.

11. Требования к унификации. Мы должны по максимуму в котле использовать стандартные вещи.

12. Способ шлакоудаления.

13. Тип пусковой схемы для котла с промперегревом. Существует 1-байпасная (если ПП низкого давления не охлаждается при пуске) и 2-байпасная (если ПП низкого давления охлаждается при пуске).

14. Обеспечение требований ремонтопригодности и обслуживание. В процессе эксплуатации надо иметь доступ к поверхностям нагрева. Ремонтопригодность – возможность ремонта при выходе какого-либо узла из строя. Обслуживание – доступ к поверхности нагрева (лазы, люки, проемы).

15. Организация нагрева воздуха.

16. Организация подготовки топлива.

Так как расчеты котла ведутся также и не номинальную нагрузку, то желательно иметь зависимости Dпе.вт. = f(D), tпе.вт. = f(D), pвт.’ = f(D), tвт.’ = f(D), pпв. = f(D).

Расчет теплообмена в топке

4.1 Геометрические характеристики топки

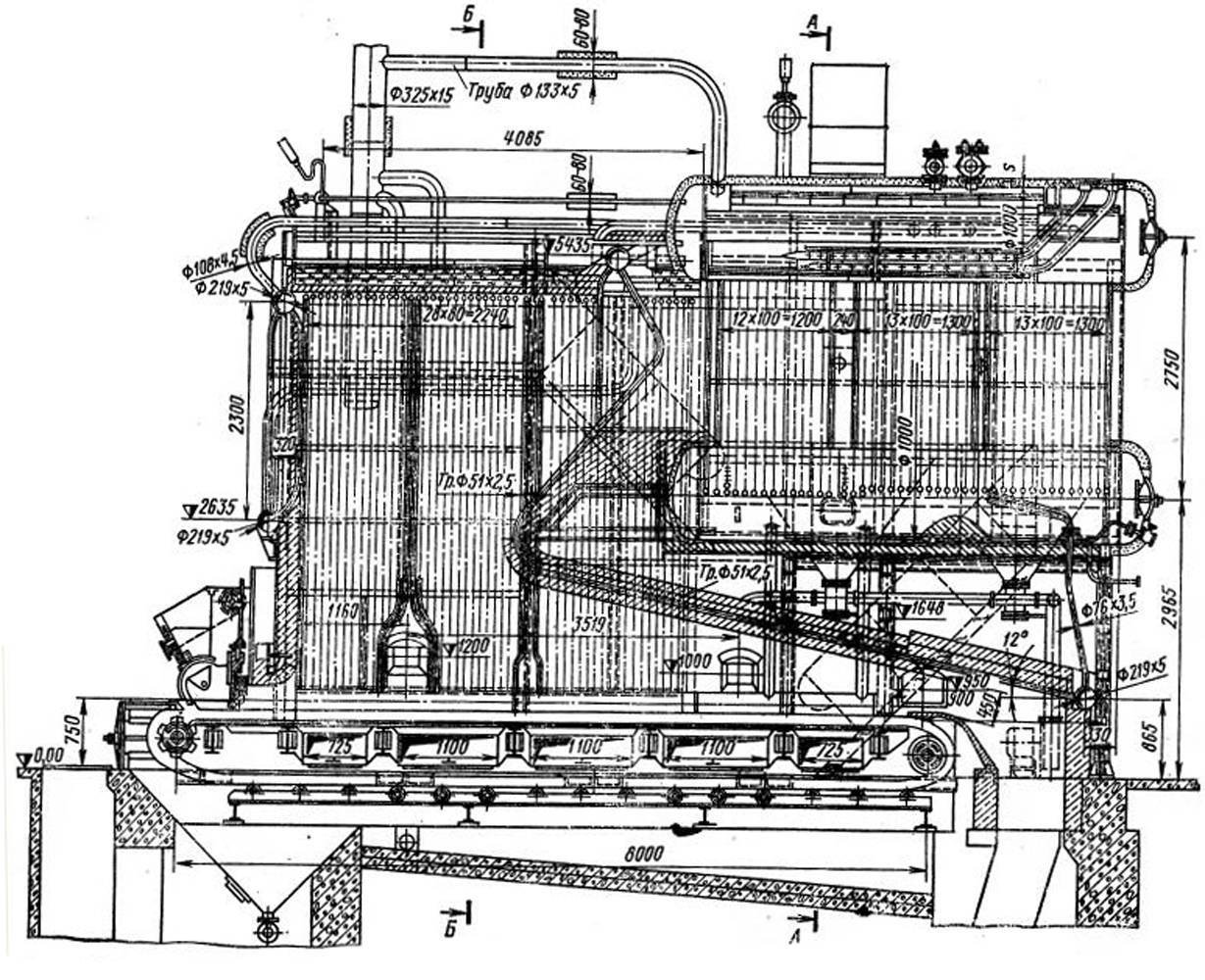

Геометрические характеристики топки определяем по чертежу котла ТП-230, учитывая рекомендации, изложенные в § 4.1 (2).

При расчёте теплообмена в топочной камере её объём , м3, определяется по чертежам котла. Границами объёма являются осевые плоскости экранных труб или обращённые в топку поверхности защитного огнеупорного слоя; в местах, не защищённых экранами – стены топочной камеры. В выходном сечении камеры её объём ограничивается плоскостью, проходящей через оси первого ряда труб ширм, фестона или котельного пучка. Нижней границей объёма топки является под. При наличии холодной воронки за нижнюю границу объёма топки условно принимается горизонтальная плоскость, отделяющая её нижнюю половину (см. рис. 6.1 (1)).

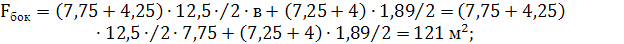

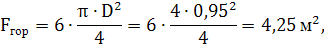

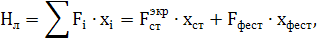

1) Площади поверхностей стен:

где площадь соответственно задней, фронтовой и боковой стены, м2;

площадь фестона (плоскость проходящая через оси первого ряда труб фестона), м2;

м2 ширина топочной камеры;

м2 глубина топочной камеры.

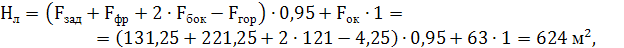

Полная поверхность стен:

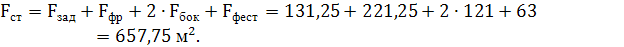

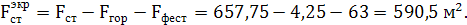

Поверхность стен, занятая горелками:

где м – диаметр выходной амбразуры горелки.

Поверхность стен, занятая экранами:

2) Объем топочной камеры:

3) Лучевоспринимающую поверхность стен определяем по формуле (6-06а) (1):

где – площадь i-ой стены, занятая экраном, м2;

– угловой коэффициент i-го экрана (см. номограмму 1 (1)).

Угловой коэффициент гладкотрубных экранов определяется в зависимости от их конструкции (см. п. 6-06 (1)).

Для фестона =1. Для настенных топочных экранов угловой коэффициент можно рассчитать по формуле (4.31) (2). Диаметр и шаг труб всех экранов одинаковы. Поэтому лучевоспринимающая поверхность экранов вычисляется совместно по одному значению углового коэффициента . Диаметр экранных труб d = 76 мм, шаг труб S = 95 мм, S/d = 1,25. Относительное расстояние от труб до стены /d = 57,5/76 » 0,8.

= 1- 0,2(S/d- 1) = 1- 0,2(95/76 – 1) = 0,95,

где S/d – относительный шаг труб настенного экрана;

3) Определяем степень экранирования топки:

4) Эффективная толщина излучающего слоя топки рассчитывается по формуле (6-07) (1):

где – объём топочной камеры, м3; Fст − полная поверхностьстен топки, м2.

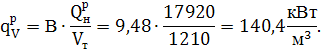

5) Расчетное тепловое напряжение топочного объема определяем по формуле (4.8) (2):

Допустимое тепловое напряжение топочного объема определяем по табл. XVIII (1): =180 кВт/м3. нормативное требование выполняется.

4.2. Коэффициент теплового излучения топочной камеры

Коэффициент теплового излучения топочной камеры xт введен вместо применявшейся ранее степени черноты топки eт. Он является радиационной характеристикой излучающего тела и зависит только от его физических свойств и температуры.

Поглощательная способность (степень черноты) eт характеризует степень поглощения падающего излучения и дополнительно зависит от спектра этого излучения. Для серых и черных тел эти два коэффициента xт и eт численно равны. Для определения температуры газов на выходе из топки рассчитывают коэффициент теплового излучения топки xт.xт определяется коэффициентом излучения газового факела xф, заполняющего топочный объем, и тепловой эффективностью экранных поверхностей yср. xтрассчитывается по формуле (4.36)(2):

где – коэффициент излучения газового факела;

– коэффициент тепловой эффективности экранных поверхностей.

Коэффициент излучения газового факела xф зависит от температуры газов на выходе из топки (от абсолютной температуры газов на выходе из топки). При выполнении расчётов сначала задаются по табл. 4.7 (2) (см. стр. 38, 39 (2)), а затем рассчитывают её значение. Принятое и расчётное значение не должны отличаться более чем на 100 °С.

1) Коэффициент излучения газового факела при сжигании твердых топлив определяем по формуле (4.37) (2):

где – оптическая толщина поглощения топочной среды;

– коэффициент ослабления (поглощения) лучей топочной средой, 1/(м ∙МПа);

– давление газов в топочной камере, МПа, для топок, работающих под разрежением и с наддувом не более 5 кПа, принимают

р= 0,1МПа;

S – эффективная толщина излучающего слоя, м. (S= 6,62 м).

Коэффициент k 1/(м∙МПа), ослабления лучей топочной средой определяем по формуле (4.39) (2):

где – коэффициент ослабления лучей трехатомными газами, 1/(м∙МПа);

– коэффициент ослабления лучей золовыми частицами, 1/(м∙МПа);

− коэффициент ослабления лучей горящими коксовыми частицами, по рекомендациям, изложенным в (2) стр. 43, принимаем =0,5 1/(м∙МПа).

По формуле (4.40) (2) определяем коэффициент ослабления лучей трехатомными газами:

Топочная камера

Топочная камера образуется из ртутной радиационной поверхности нагрева, конструктивное выполнение которой видно на фиг. Производительность циркуляционного ртутного насоса равна 2150 / и / час, напор 19 атм при 1200 об мш.

Топочная камера и конвективные поверхности нагрева очищаются от отложений летучей золы с помощью паровой обдувки. Обдувоч-ные приборы различных типов изготовляются заводом Ильмарине.

Топочные камеры оформлены как с задним наклонным сводом, так и без свода.

| Котел паропроизводительностью 27 т / ч, на котором проводились опыты с острым дутьем в США. |

Топочная камера полностью открытая, причем газы выходят из нее наверх.

Топочная камера кирпичная, без каких-либо экранов. Под решетку подается смесь воздуха и горячих газов.

Топочные камеры следует выполнять полностью открытыми. Может быть полезен лишь небольшой задний свод высоко над решеткой, не мешающий забросу топлива. Как правило, необходимо экранировать топки, причем следует стремиться использовать нижние коллекторы боковых экранов в качестве охлаждаемых панелей решетки.

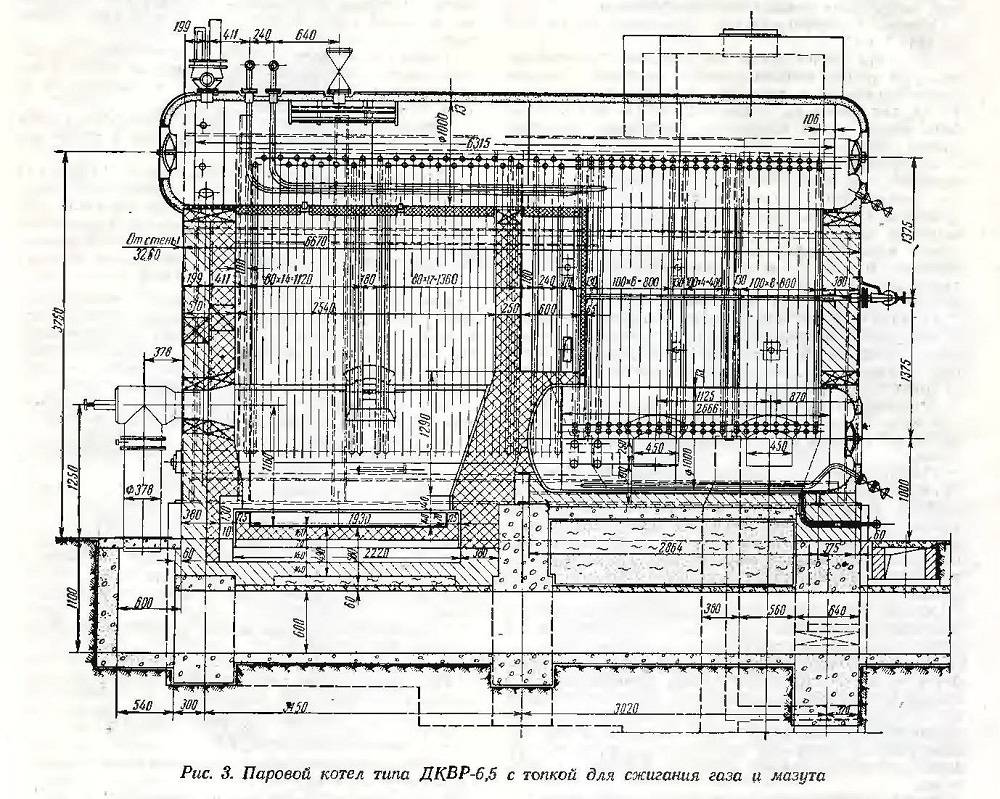

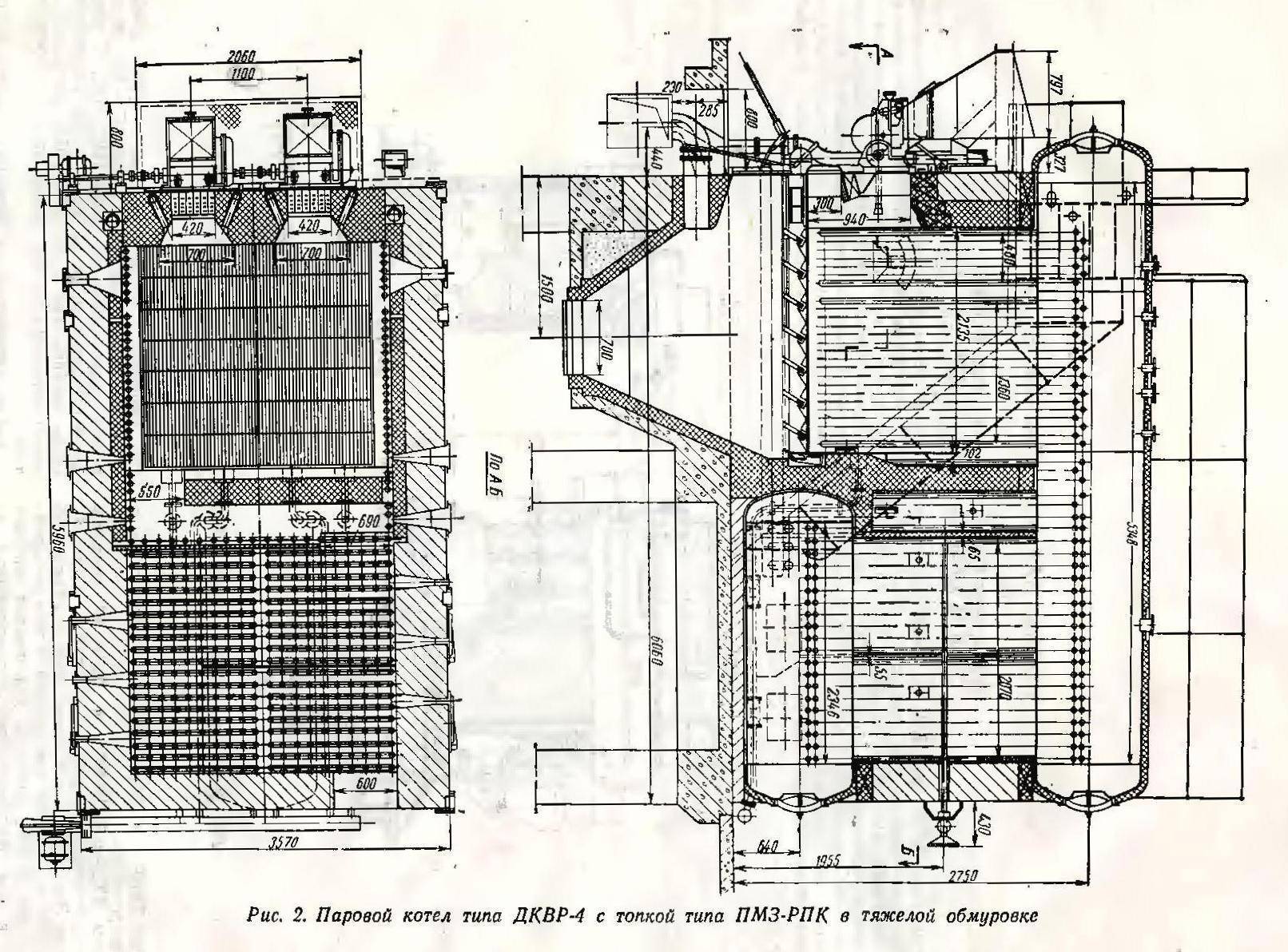

| Котел ДКВР-10 с топкой ПМЗ-ЛЦР. |

Топочные камеры у всех котлов ДКВР образуются боковыми экранами шатрового типа. Котлы ДКВР-10 и ДКВР-20 имеют, кроме того, задний и передний экраны.

Топочная камера и горелочные устройства в современном парогенераторе выполняют много задач.

| Изотермы з топке при камерном сжигании пылевидного топлива. |

Топочная камера представляет собой вертикальную шахту, в которой газы обычно движутся вверх. Основная масса золы, находясь в потоке этих газов, движется со скоростью 5 — 10 м / сек и газами выносится из топки. При нормально организованном топочном процессе на пути движения зольные частицы охлаждаются, затвердевают и выносятся из топки в гранулированном состоянии. Вблизи топочных экранов образуется относительно холодный слой газов, в котором зольные частицы также гранулируются. Так как скорость газов в этом пристенном слое снижается до нуля, то зольные частицы выпадают в твердом состоянии. Отличительной особенностью топок с удалением шлака в твердом состоянии является наличие в нижней части топки холодной воронки с пониженной по сравнению с ядром факела температурой. Попадающие в эту зону расплавленные зольные частицы гранулируются и вместе с зольными частицами пристенного слоя сползают по наклонной поверхности воронки и через нее удаляются. В топках с твердым шлакоудалением капли шлака переводятся в твердую фазу во взвешенном состоянии и ъ таком виде удаляются из топки.

| Прямоточный высоконапорный парогенератор. |

Топочная камера соединяется с конвективной шахтой горизонтальным газоходом, образуя П — образную компоновку. В конвективной шахте расположены первичный и вторичный перегреватели и испарительные панели. Топочная камера и конвективная шахта заключены в стальные кожухи. Эти цилиндрические корпуса и небольшой каркас составляют жесткую конструкцию для передачи нагрузок трубной системы. Пространство между цилиндрическим корпусом и внутренней обшивкой охлаждается воздухом, идущим на горение.

Топочная камера в большей или меньшей степени экранирована в зависимости от влажности топлива и устройства котла.

2.6 Конструктивный тепловой расчет чугунного экономайзера

Таблица 15 – Геометрические характеристики экономайзера

№ | Наименование, условное обозначение, единицы измерения | Величина |

1 | Наружный диаметр труб d, мм | 76х8 |

2 | Толщина стенки труб s, мм | 8 |

3 | Размеры квадратного ребра b, мм b’, мм | 150 146 |

4 | Длина трубы l, мм | 2000 |

5 | Число труб в ряду zP | 5 |

6 | Поверхность нагрева с газовой стороны одной трубы, НТР | 2,95 |

7 | Живое сечение для прохода газов одной трубы FТР | 0,120 |

8 | Поверхность нагрева с газовой стороны одного ряда НР | 14,75 |

9 | Живое сечение для прохода газов FГ | 0,6 |

10 | Сечение для прохода воды fВ | 0,014 |

11 | Поверхность нагрева экономайзера НЭК | 165,07 |

12 | Количество рядов экономайзера nР | 10 |

13 | Количество петель nПЕТ | 5 |

14 | Высота экономайзера hЭК | 1,5 |

15 | Общая высота экономайзера с учетом рассечек S hЭК | 2 |

d, s, b, b’ – принимаем по рисунку 3;

l, zP

– принимается по таблице характеристик чугунных экономайзеров;

НР

и FТР

– принимается по таблице характеристик одной трубы ВТИ в зависимости от длины трубы.

Поверхность нагрева с газовой стороны одного ряда равна:

НР

= НТР

* zP

.

Живое сечение для прохода газов равно:

FГ

= FТР

* zP

.

Сечение для прохода воды одного ряда равно:

fВ

= p* d2ВН

/4* zP

/106

,

где dВН

= d – 2s — внутренний диаметр трубы, мм.

Поверхность нагрева экономайзера равна:

НЭК

= Qs.ЭК

*ВР

*103

/k*Dt, (2.6-1)

где Qs.ЭК

– тепловосприятие экономайзера, определенное по уравнению теплового баланса, принимаем по таблице характеристик чугунных экономайзеров, ВР

– секундный расход топлива, вычисленный в предыдущем задании, k – коэффициент теплопередачи, также принятый по таблице характеристик чугунных экономайзеров, Dt – температурный напор определяем также по таблице характеристик чугунных экономайзеров

НЭК

= 3140*0,133*103

/22*115 = 304,35 м (2.6-2)

Количество рядов в экономайзере равно (принимается целое четное число):

nР

= НЭК

/ НР

= 304,35/17,7 = 16 (2.6-3)

Количество петель равно: nПЕТ

= nР

/ 2 = 8. (2.6-4)

Высота экономайзера равна: hЭК

= nР

* b*10-3

= 10*150/1000 =1,5 м. (2.6-5)

Общая высота экономайзера с учетом рассечек равна:

S hЭК

= hЭК

+ 0,5* nРАС

= 1,5 + 0,5*1 = 2 м, (2.6-6)

где nРАС

где nРАС

– количество ремонтных рассечек, которые ставятся через каждые 8 рядов.

Рисунок 3 – Труба ВТИ

Рисунок 4 – Эскиз чугунного экономайзера ВТИ.

Заключение

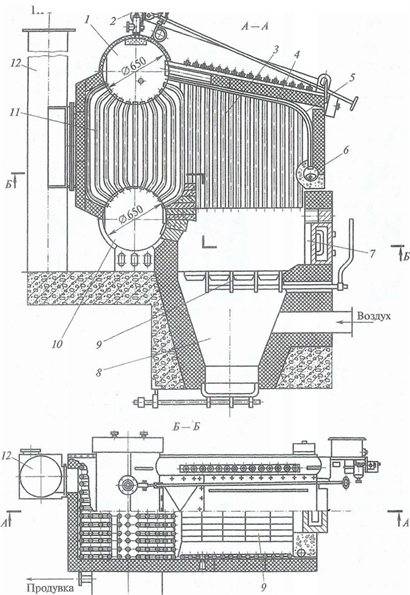

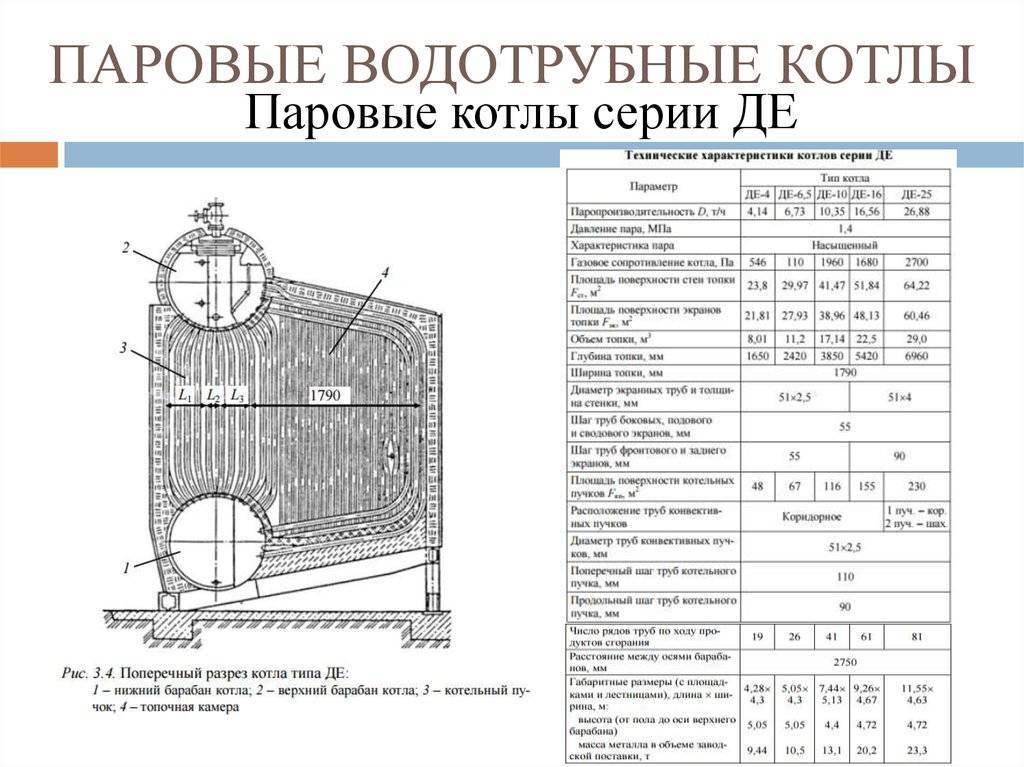

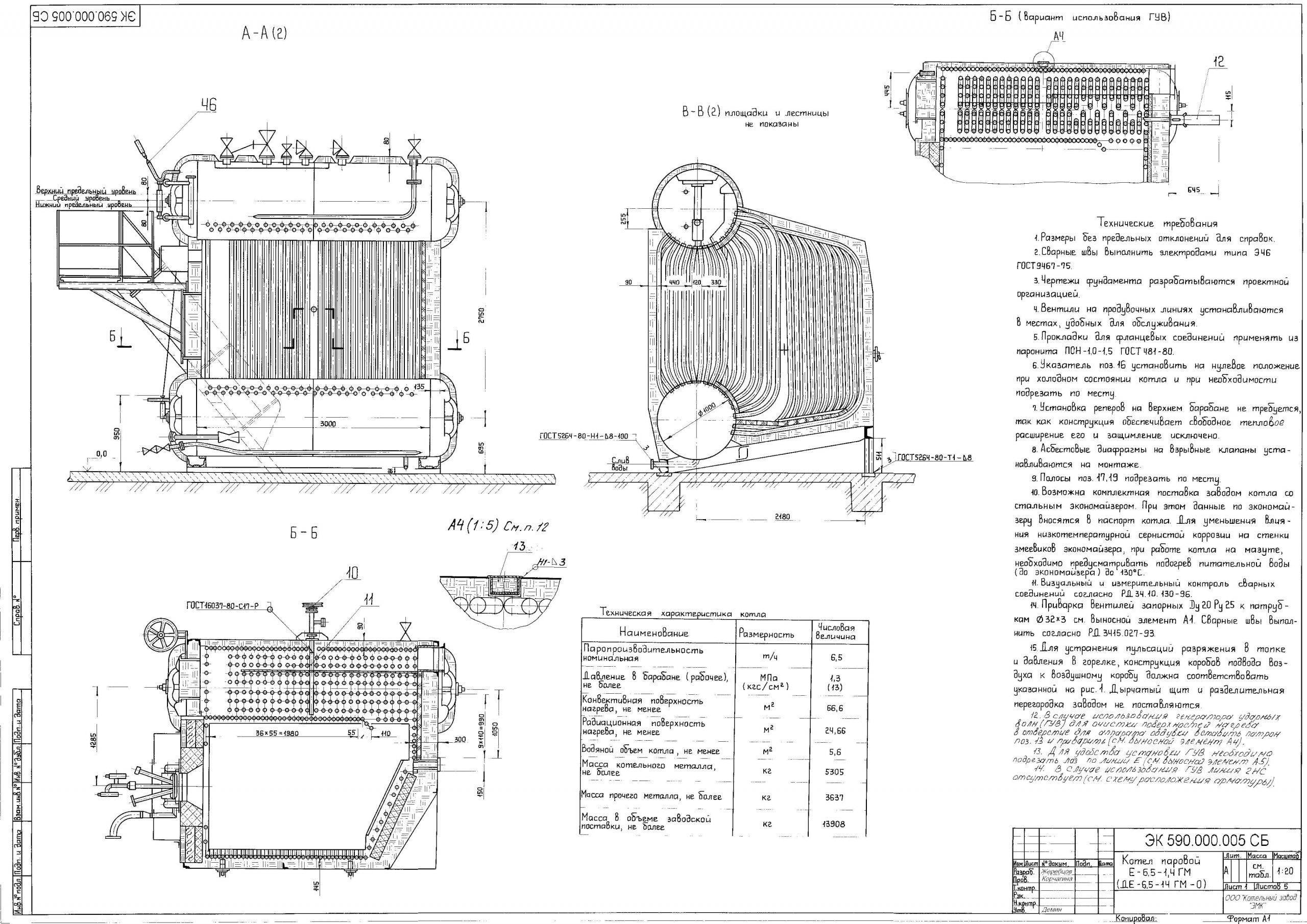

В данной курсовой работе мною был произведен тепловой и поверочный расчет парового котла Е (ДЕ) – 6,5 – 14 – 225 ГМ, топливом для которого является газ газопровода «Кумертау – Ишимбай – Магнитогорск». Определила температуру и энтальпию воды, пара, и продуктов сгорания на границах поверхностей нагрева, КПД котла, расход топлива, геометрические и тепловые характеристики топки и чугунного экономайзера.

Список использованной литературы

1. Методические указания к курсовому проекту по дисциплине «Котельные установки». Иваново. 2004.

2. Эстеркин Р.И. Котельные установки. Курсовое и дипломное проектирование. – Л.: Энергоатомиздат. 1989.

3. Эстеркин Р.И. Промышленные котельные установки. – 2-е перераб. и доп. – Л.: Энергоатомиздат. 1985.

4. Тепловой расчет котлов (Нормативный метод). – 3-е перераб. и доп. – Спб.: НПО ЦКТИ. 1998.

5. Роддатис К.Ф. Справочник по котельным установкам малой производительности. – М. 1985.

6. Паровые и водогрейные котлы. Справочное пособие. – 2-е перераб. и доп. Спб.: «Деан». 2000.

7. Паровые и водогрейные котлы. Справочное пособие/ Сост. А.К.Зыков – 2-е перераб. и доп. Спб.: 1998.

8. Липов Ю.М., Самойлов Ю.Ф., Виленский Т.В. Компоновка и тепловой расчет парового котла. – М.: Энергоатомиздат. 1988.

9. Александров А.А., Григорьев Б.А. Таблицы теплофизических свойств воды и водяного пара: Справочник. – М.: Изд-во МЭИ. 1999.

Тепловой баланс котельного агрегата и определение расхода топлива

3.1 Тепловой баланс котельного агрегата

Составление теплового баланса котельного агрегата заключается в установлении равенства между поступившим в агрегат количеством тепла, называемым располагаемым теплом, и суммой полезно использованного тепла и тепловых потерь. На основании теплового баланса вычисляются КПД котла и необходимый расход топлива.

Располагаемую теплоту 1 кг сжигаемого топлива

, кДж/кг, определяем по формуле (3.4)

где

− низшая теплота сгорания рабочей массы топлива, МДж/кг;

− физическая теплота топлива, кДж/кг, учитывается для жидких и сильновлажных твердых топлив, когда WР

>1,6

. Для Анадырского угля марки 3Б принимаем

=0;

Qвнш

− теплота, подводимая к воздуху от внешнего источника, кДж/кг, Qвнш

= 0;

Qпф

− теплота, вносимая в топку при распылении мазута паром, кДж/кг, Qпф

= 0;

Qк

− теплота, поглощаемая при сжигании сланцев, кДж/кг, Qк

=0.

3.2 Потери теплоты от химического и механического недожога

Потери теплоты от химического и механического недожога топлива q3

и q4

определяются по табл. 4.6 . Принимаем для твердого топлива q3

= 0, q4

= 1 %.

3.3 Потеря теплоты с уходящими газами

Потерю теплоты с уходящими газами q2

, %, определяем по (3.2) .

где

– коэффициент избытка воздуха за воздухоподогревателем;

− энтальпия уходящих газов при коэффициенте избытка воздуха aух

и температуре уходящих газов tух

;

− энтальпия теоретически необходимого количества холодного воздуха на входе в воздушный тракт (перед калорифером или вентилятором), кДж/кг. Принимаем tхв

= 60°С;

− потери теплоты с механическим недожогом топлива, %.

По табл. 1.4 принимаем tyx

=160 °С.

Энтальпию уходящих газов при tyx

=160 °C определяем по табл. 2.2 настоящего расчета методом интерполяции.

.

Энтальпию холодного воздуха определяем по формуле (3.3) :

где tхв

=60°С − температура холодного воздуха, принимается по , стр. 29; табл. 1.5 :

3.4 Потеря теплоты от наружного охлаждения

Потеря теплоты q5

от наружного охлаждения через внешние поверхности котла при номинальной производительности котла Dном

= 229 т/ч =63,6 кг/с определяем по формуле (3.11) :

3.5 Потеря с теплом шлаков

Потеря с физической теплотой удаляемых шлаков q6

при камерном сжигании с твёрдым шлакоудалением учитывается только для многозольных топлив, когда АР

>2,5

, в соответствии с п. (3.1) Принимаем q6

=0.

3.6 Коэффициент полезного действия котла

Коэффициент полезного действия котла определяем по формуле (3.1) :

ηк

=100-(6,03+0+1+0,54+0)=92,44 %.

3.7 Расход топлива

Расход топлива B, кг/с, подаваемого в топочную камеру парового котла определяем по формуле (3.14) :

где Dпе

= Dном

– расчетная паропроизводительность котла, кг/с;

– энтальпия соответственно перегретого пара, питательной воды и кипящей воды в барабане парового котла, кДж/кг;

– расход вторично перегреваемого пара, кг/с, (Dвт

=0);

– энтальпия вторично перегреваемого пара соответственно на входе и на выходе из пароперегревателя, кДж/кг;

расход продувочной воды из барабанного парового котла, кг/с

Расход продувочной воды из барабана котла определяем по формуле (3.15) :

где р = 3% – непрерывная продувка котла, принимается в соответствии с п. 4.8.27 ПТЭ.

При давлении перегретого пара рпп

=12,6 МПа и tпп

=509°С по табл. XXV определяем hпп

=3392,35кДж/кг.

При давлении питательной воды рп.в.

=11,5 МПа и tп.в.

=219°С по табл. XXIV определяем hп.в.

=941,93 кДж/кг.

При давлении в барабане котла рбар

=13,6 МПа, tн

=334,34°С, по табл. XXIII определяем hкип

=1556,9 кДж/кг.

Рассчитываем расход топлива:

Расчетный расход топлива с учетом механического недожога определяем по формуле (3.16) :

Коэффициент сохранения теплоты рассчитываем по формуле (4.24) :

1.2 Расчет объемов воздуха и продуктов сгорания

Объемы воздуха и продуктов сгорания при сжигании твердых и жидких топлив в атмосферном воздухе определяется по приведенным ниже формулам. Теоретическое количество сухого воздуха, необходимого для полного сгорания топлива (коэффициент избытка воздуха α=1).

Теоретическое количество сухого воздуха, необходимого для полного сгорания топлива (α=1)

,

,

.

.

Теоретические объемы продуктов сгорания, полученные при полном сгорании топлива с теоретически необходимым количеством воздуха (α=1):

1) азота

;

;

) трехатомных газов

;

;

) водяных паров

,

.

.

Коэффициент избытка воздуха на выходе из топки

принимаем .

Объемы продуктов сгорания при избытке воздуха α>1

1) водяных паров

;

;

) дымовых газов

;

;

) объемные доли трехатомных газов

Величины объемов и подсчитываются раздельно для топки и расположенных за ней поверхностей нагрева по средним значениям коэффициента избытка воздуха. Результаты этих расчетов представлены в виде таблицы (приложение А).

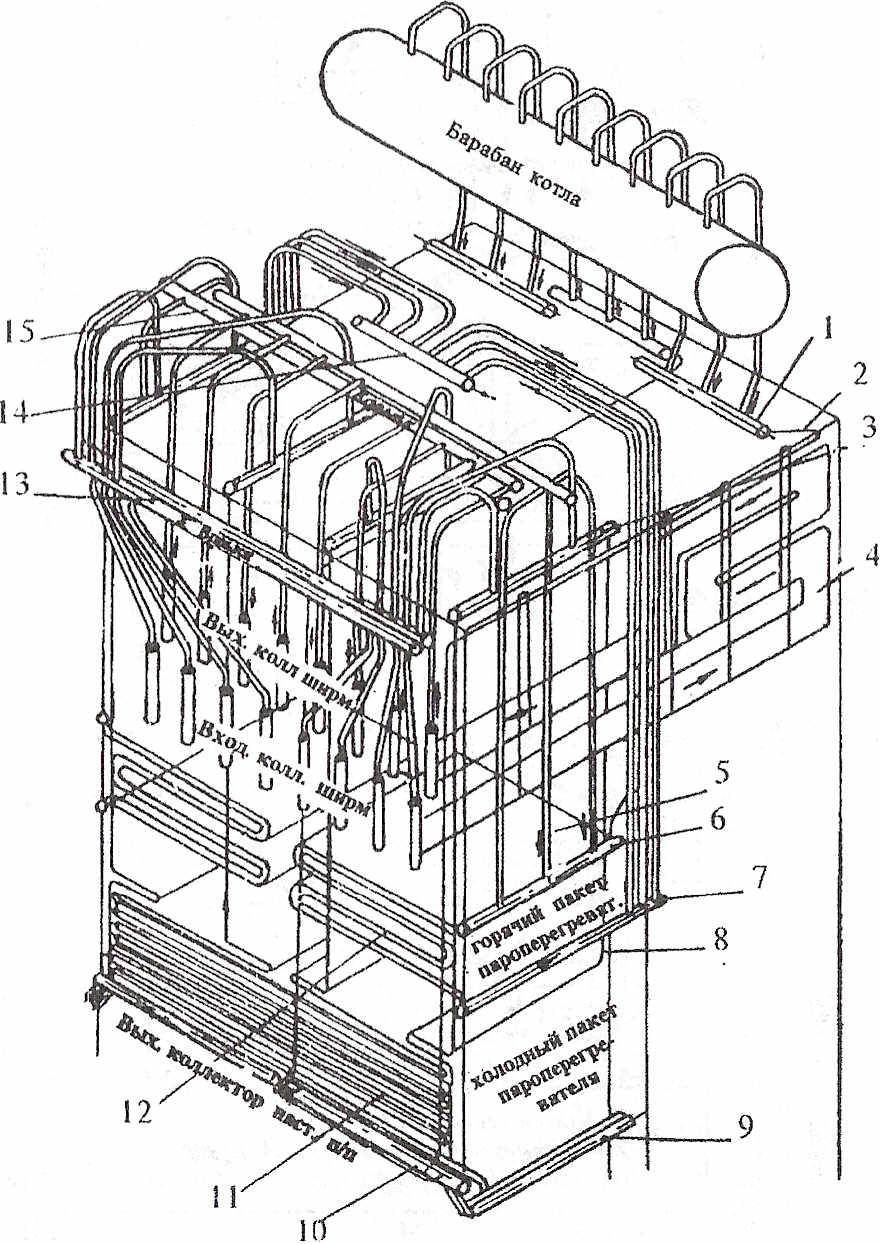

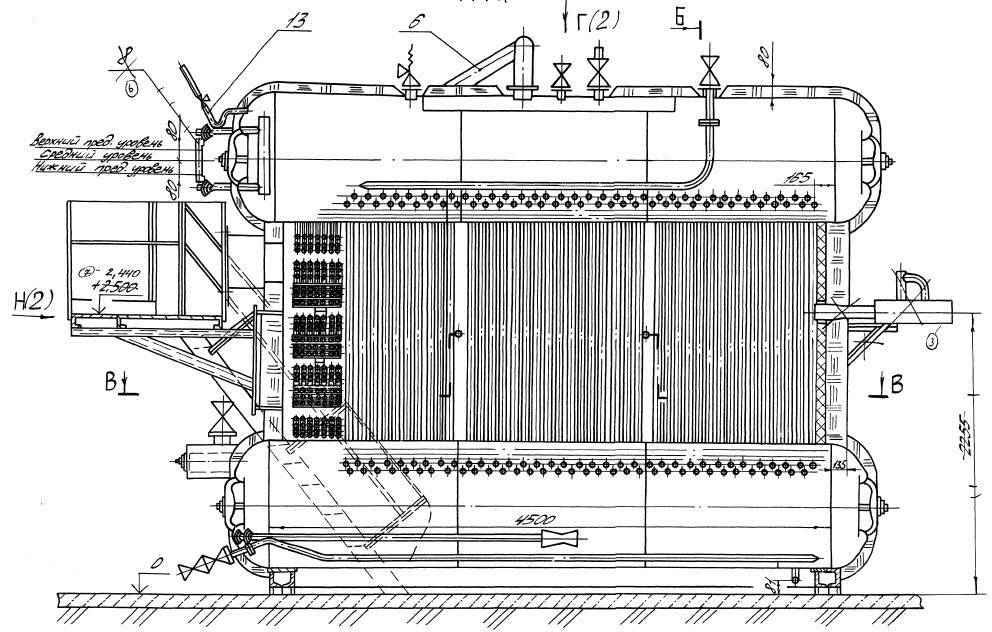

Число колонок таблицы объемов воздуха и продуктов сгорания определяется количеством поверхностей нагрева заданного котла и их компоновкой. Поэтому, прежде чем приступать к составлению таблицы, указанной в приложении А необходимо определить по чертежам и эскизам заданного котла число поверхностей нагрева. Для традиционных компоновок поверхностей нагрева котлов средней мощности за топкой расположены следующие поверхности нагрева: ширмы (ШПП), конвективный пароперегреватель 2-ой и 1-ой ступеней (КПП1 и КПП2), водяной экономайзер 2-ой ступени (ЭК2), воздухоподогреватель 2-ой ступени (ВП2), водяной экономайзер 1 ступени (ЭК1) и воздухоподогреватель 1 ступени (ВП1) (рисунок 1).

Рисунок 1 – Схема компоновки поверхностей нагрева котла:

– топка, 2 -ШПП, 3 – КПП2, 4 – КПП1, 5 – ЭК2, 6 – ВП2, 7 – ЭК1, 8 – ВП1

Концентрация золы в продуктах сгорания

,

где аун – доля золы топлива, уносимой газами,

Gr – масса продуктов сгорания.

Для котлов с твердым шлакоудалением . Масса продуктов сгорания определяется по формуле

Результаты этих расчетов сведены в таблицу (приложение А).

После определения компоновки поверхностей нагрева по газоходам котла, необходимо принять величину коэффициента избытка воздуха на выходе из топки и присосы воздуха в газоходах , где располагаются поверхности нагрева котла.

Присосы воздуха в зависимости от принятой компоновки поверхностей нагрева по отдельным газоходам (),

) присосы воздуха в газоход ширмового пароперегревателя

2) присосы воздуха в газоход конвективного пароперегревателя

,

где n – число ступеней;

) присосы воздуха в газоход второй ступени водяного экономайзера

;

4) присосы воздуха в газоход второй ступени воздухоподогревателя

5) присосы воздуха в газоход первой ступени водяного экономайзера

6) присосы воздуха в газоход первой ступени воздухоподогревателя

Коэффициент избытка воздуха за i-ой поверхностью по ходу движения дымовых газов после топки определится как

где – присосы воздуха в i-ой поверхности нагрева.

1) избыток воздуха за ширмовым пароперегревателем

) избыток воздуха за конвективным пароперегревателем 2-ой ступени

) избыток воздуха за конвективным пароперегревателем 1-ой ступени

) избыток воздуха за второй ступенью водяного экономайзера

) избыток воздуха за второй ступенью воздухоподогревателя

) избыток воздуха за первой ступенью водяного экономайзера

) избыток воздуха за первой ступенью воздухоподогревателя

Средний коэффициент избытка воздуха в газоходе каждой поверхности нагрева

где .

1) в газоходе ширмового пароперегревателя

) в газоходе конвективного пароперегревателя (2 ступень)

) в газоходе конвективного пароперегревателя (1 ступень)

) в газоходе второй ступени водяного экономайзера

) в газоходе второй ступени воздухоподогревателя

) в газоходе первой ступени водяного экономайзера

) в газоходе первой ступени воздухоподогревателя

Чита2001г

Министерство общего образования Российской Федерации

ЧИТИНСКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Кафедра Тепловые

электрические станции

ПОЯСНИТЕЛЬНАЯ

ЗАПИСКА

К КУРСОВОМУ

ПРОЕКТУ

По___курсу: ”Котельные установки и парогенераторы ”____________________

______________________________________________________________________

(наименование

дисциплины)

На тему:____”Поверочный

тепловой расчет котельного агрегата БКЗ-220-100 Ф3

Проектировал студент группыТЭС-98 _

_____________________________________________________________________

(фамилия, имя,

отчество)

Руководитель

проекта______Мосеев Владимир Викторович

РЕФЕРАТ

Пояснительная

записка содержит 49 страниц, 23 таблиц, 1 приложение

Графическая

часть состоит из 2-х листов.

ПАРОВОЙ

КОТЕЛ, ПАРОПЕРЕГРЕВАТЕЛЬ, ШИРМА, БАРАБАН, ТОПКА, ЭКОНОМАЙЗЕР,

ВОЗДУХОПОДОГРЕВАТЕЛЬ, ЭКРАН, ГАЗОХОД, ШЛАКОУДАЛЕНИЕ.

Целью

курсового проекта является поверочный тепловой расчет котельного агрегата

БКЗ-220-100Ф3,и исследование возможности работы этого котла на угле

Никольского месторождения.

В результате проделанной

работе произведен поверочный расчет котельного агрегата БКЗ-220-100Ф3, сделан

вывод о возможности работы котельного агрегата на данном топливе.

Введение

…………………………………………………………………………………………стр.

1.

Характеристики топлива и их

пересчет ………………………………………….10

2.

Объемы и характеристика продуктов

сгорания…………………………………………….10

3.

Энтальпии продуктов

сгорания.…………………………….………… …………11

4.

Тепловой расчет котельного агрегата………………………………………………

………….12

5.

Топочная камера…………………………………………………………………………………………13

6.

Радиационный

пароперегреватель……………………………………………………………….15

7.

Первый регулятор

впрыска………………………………………………………………………….15

8.

Вторая ступень

пароперегревателя………………………………………………………………15

9.

Третья ступень

пароперегревателя………………………………………………………………19

10. Расчет второго регулятора

впрыска…………………………………………………….

………21

11. Четвертая ступень пароперегревателя. ………………………………………………..

……..21

12. Первая ступень пароперегревателя

…………………………………………………….. ……..22

13. Конвективный

пароперегреватель…………………………………………………

…………….24

14. Сведение

баланса………………………………………………………………………………………..26

15. Вторая ступень водяного

экономайзера……………………………………………………….26

16. Вторая ступень

воздухоподогревателя…………………………………………………………29

17. Первая ступень водяного

экономайзера………………………………………………………31

18. Первая ступень

воздухоподогревателя…………………………………………………………34

19. Уточнение

баланса………………………………………………………………………………………36

20. Вторая ступень водяного

экономайзера……………………………………………………….37

21. Вторая ступень

воздухоподогревателя…………………………………………………………39

22. Первая ступень водяного

экономайзера………………………………………………………41

23. Первая ступень воздухоподогревателя…………………………………………………………43

24. Уточнение

баланса………………………………………………………………………………………45

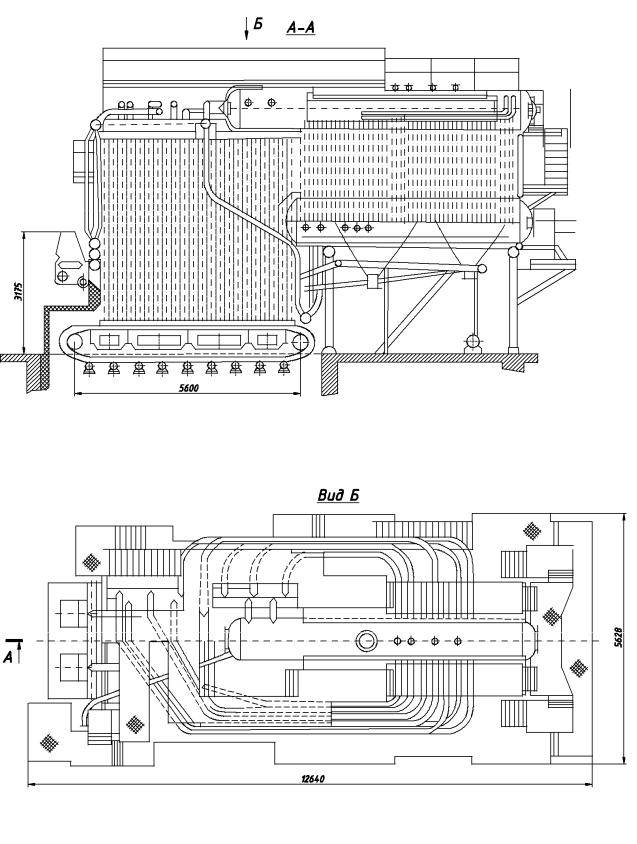

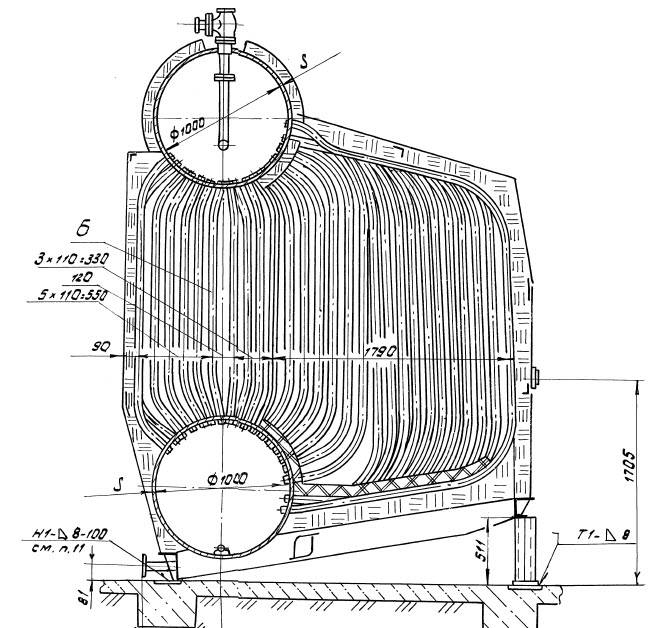

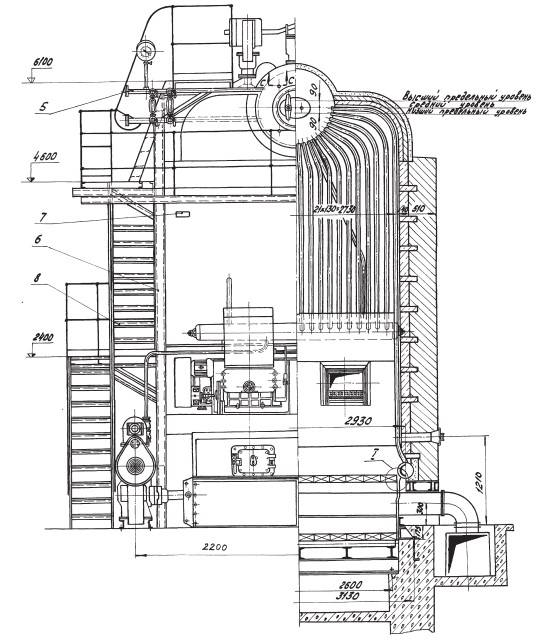

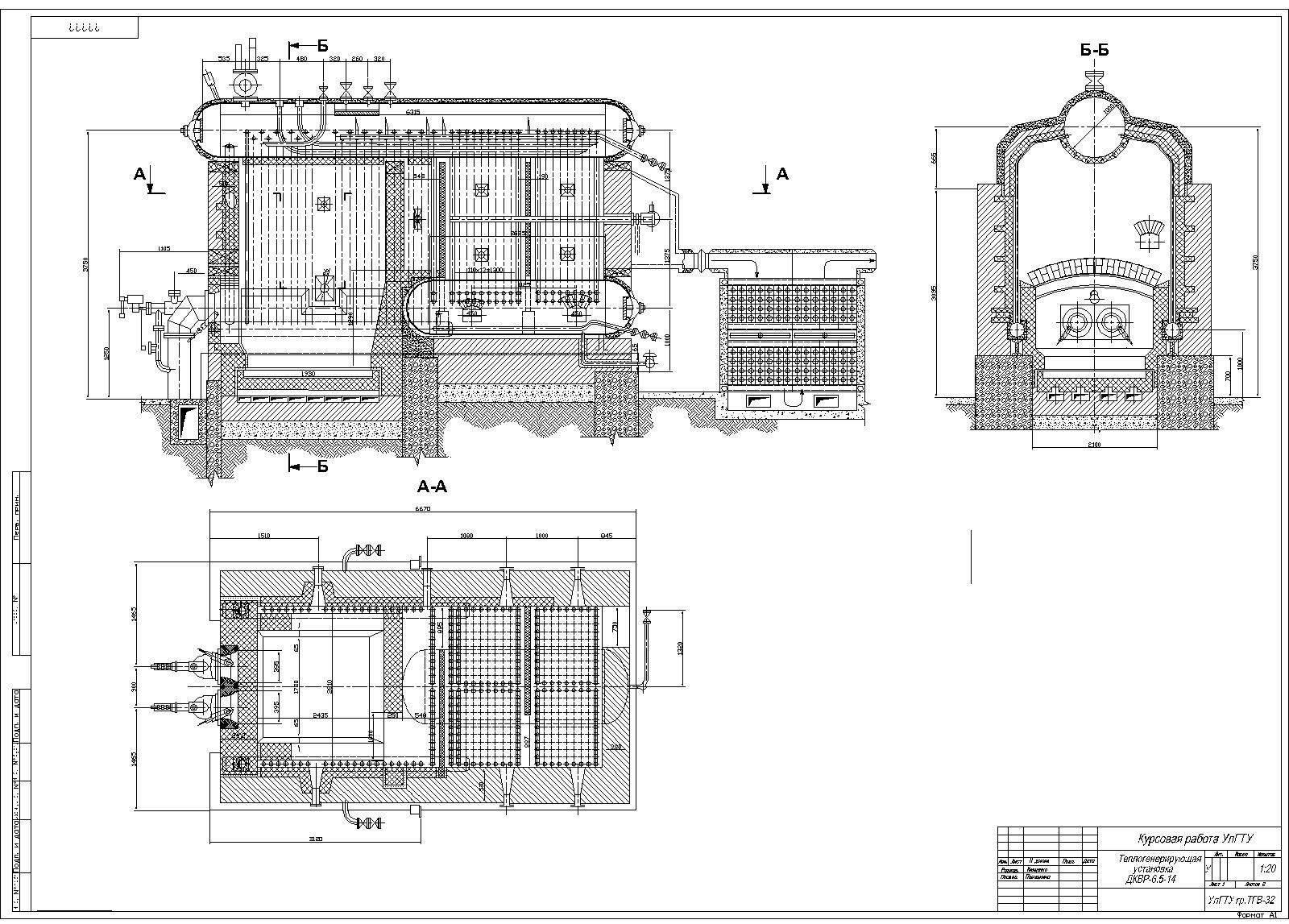

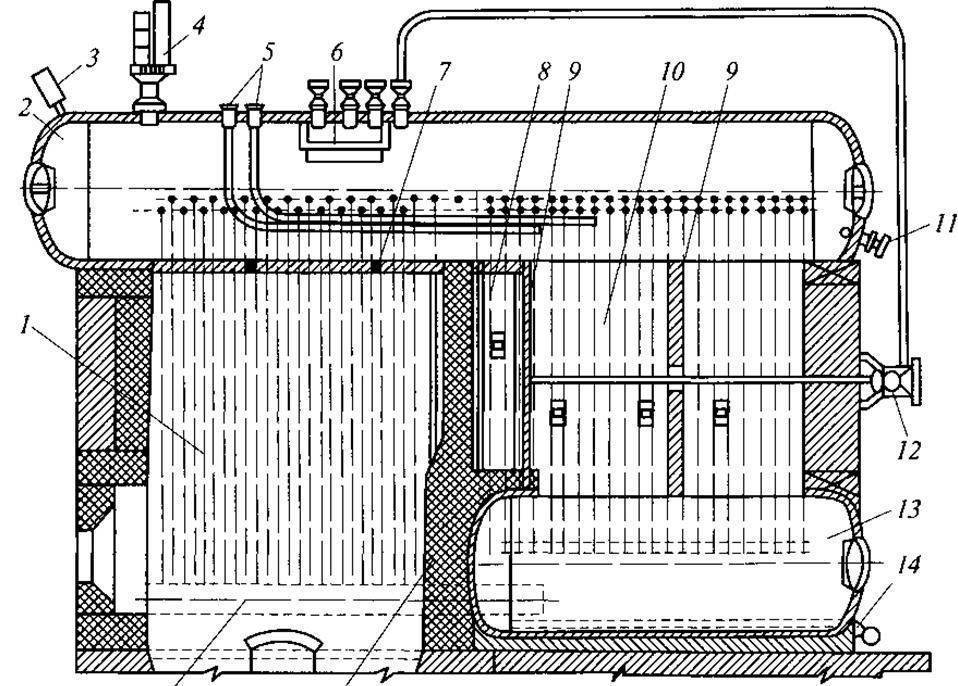

Описание конструкции котла

По характеру движения рабочей среды

парогенератор ТП-230 относится к агрегатам с естественной циркуляцией. Рабочая

среда непрерывно движется по замкнутому контуру, состоящему из обогреваемых и

не обогреваемых труб, соединенных между собой промежуточными камерами –

коллекторами и барабанами. В обогреваемой части контура вода частично

испаряется, образовавшийся пар отделяется от воды в барабанах и, пройдя через

пароперегреватель, подается на турбину. Испарившаяся часть котловой воды

возмещается питательной водой, подаваемой питательным насосом в водяной

экономайзер и далее в барабан.

Парогенератор ТП-230 выполнен по

П-образной схеме. В одной его вертикальной шахте расположена топочная камера, в

другой экономайзер и воздухоподогреватель, вверху в поворотном горизонтальном

газоходе размещается конвективный пароперегреватель.

Характерной особенностью

парогенераторов этой серии является наличие двух барабанов, соединенных по пару

и воде между собой пароперепускными трубами. Начальная стадия отделения пара от

воды происходит в основном в разделительном барабане меньшего диаметра.

Последующее осушение пара происходит в основном барабане большего диаметра. Водоопускные

трубы включены в основной барабан около его нижней образующей.

Размещение над топочной камерой двух

барабанов хорошо компонуется с конструкцией топочных экранов. Сверху топка

ограничивается потолочными трубами, которые являются продолжением труб

фронтального экрана и включаются верхними концами непосредственно в

разделительный барабан.

Дымовые газы выходят из топочной

камеры через разведенные (фестонированные) в 4 ряда трубы заднего экрана, также

включенные верхними концами в разделительный барабан.

Подъемные трубы работают друг с

другом параллельно, однако их конфигурация, длина, освещенность факелом различна.

Для обеспечения надежной циркуляции их группируют в отдельные контуры. В контур

циркуляции включают подъемные трубы, идентичные по своему гидравлическому

сопротивлению и тепловой нагрузке. Каждый отдельный контур имеет свои опускные

трубы. В котле ТП-230 16 контуров циркуляции: по 3 контура на боковых экранах и

по 5 на фронтовом и заднем экранах.

Пароперегреватель чисто конвективного

типа. Регулирование температуры перегретого пара производится двумя

пароохладителями поверхностного типа. Охлаждение и частичная конденсация пара

осуществляется за счет нагрева части питательной воды, отводимой с этой целью

из питательной линии в пароохладитель.

Двухступенчатый экономайзер, служащий

для подогрева питательной воды уходящими газами, состоит из отдельных пакетов

змеевиков.

Трубчатый воздухоподогреватель,

предназначенный для нагрева дутьевого воздуха, транспортирующего угольную пыль

при сжигании твёрдого топлива и подаваемого в зону горения топлива, состоит из

двух ступеней, между которыми размещается нижняя часть (ступень) экономайзера.