Виды пиролиза

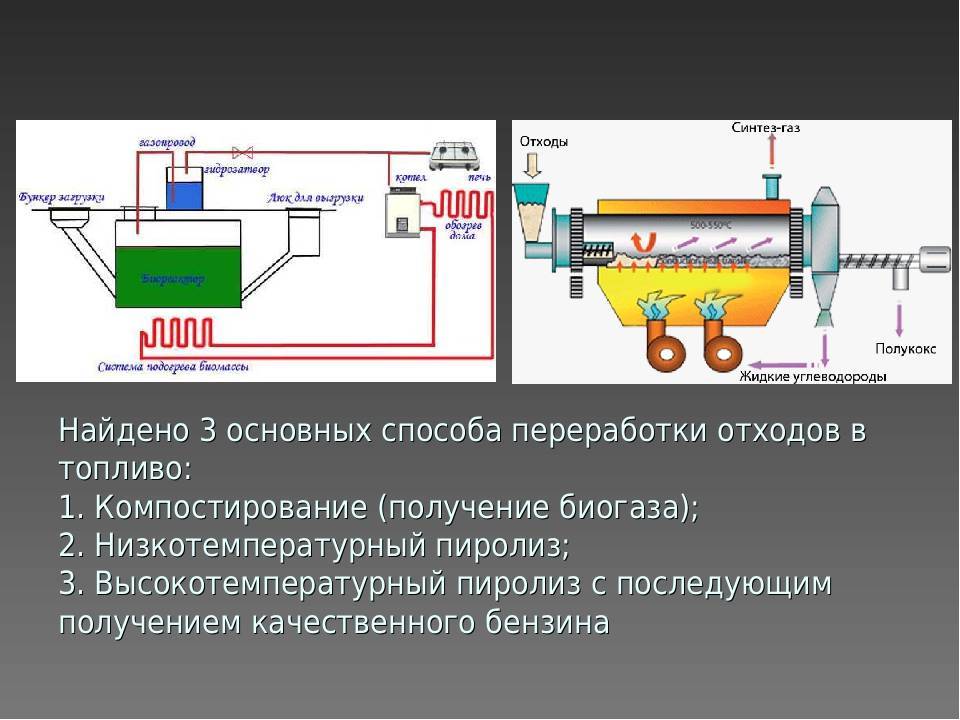

Рассматривая пиролиз, как процедуру обработки различных видов отходов, выделяют 3 классификации.

Сухой метод и окислительный пиролиз

Окислительный метод применяют для обработки жидких и газообразных отходов. Он эффективен при нейтрализации нефтесодержащих элементов, пластика, покрышек и иных веществ.

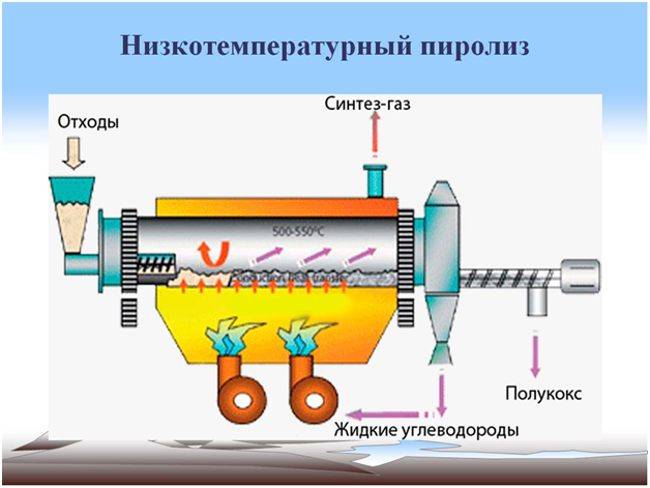

Низко и высокотемпературный пиролиз ТБО

Низкотемпературный пиролиз предполагает обработку при поддержании температуры от 450 до 900 градусов. В процессе вырабатывается меньший объем газов, но остаток твердых веществ больше.

Второй характеризуется горением в камере с жаром свыше 900 градусов. При этом вырабатывается довольно большой объем газов с минимальным содержанием смол.

Быстрый и медленный пиролиз

Следующее разделение производится на основе продолжительности. Процедура быстрого пиролиза подобна воде в кипящем масле. Она закипает моментально. Технологии быстрого пиролиза отличаются способами передачи тепловой энергии от носителя к исходному веществу.

Процедура медленного пиролиза сравнима с нагреванием и закипанием.

Преимущества и недостатки разных видов пиролиза

Каждый вариант имеет плюсы и минусы.

Если сравнивать переработку при высоких и низких температурах, то второй вариант допускает проведение процедуры без предварительной сортировки. При этом выработка вредных окисей серы и азота будет минимальной.

Способ обладает минусами:

- высокая стоимость оборудования;

- сложность установки в сочетании с большими размерами;

- для введения оборудования для переработки в действие потребуется много работников и финансовых вложений;

- высокомолекулярные элементы не расщепляются.

Плюсы обработки сырья при высокой температуре:

- Основной плюс высокотемпературного метода — остаток твердых отходов по мере завершения процедуры равен нулю;

- вырабатываемый пиролизный газ подобен натуральному. Он применяется для вырабатывания тепло- и электроэнергии;

- легкость при очистке;

- исключена вероятность образования нежелательных диоксидов (процесс исключает поступление кислорода в камеру сгорания);

- образованная жидкость перенаправляется для производства нефтепродуктов.

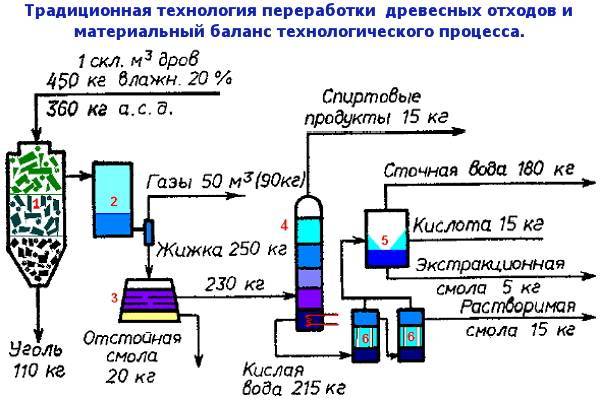

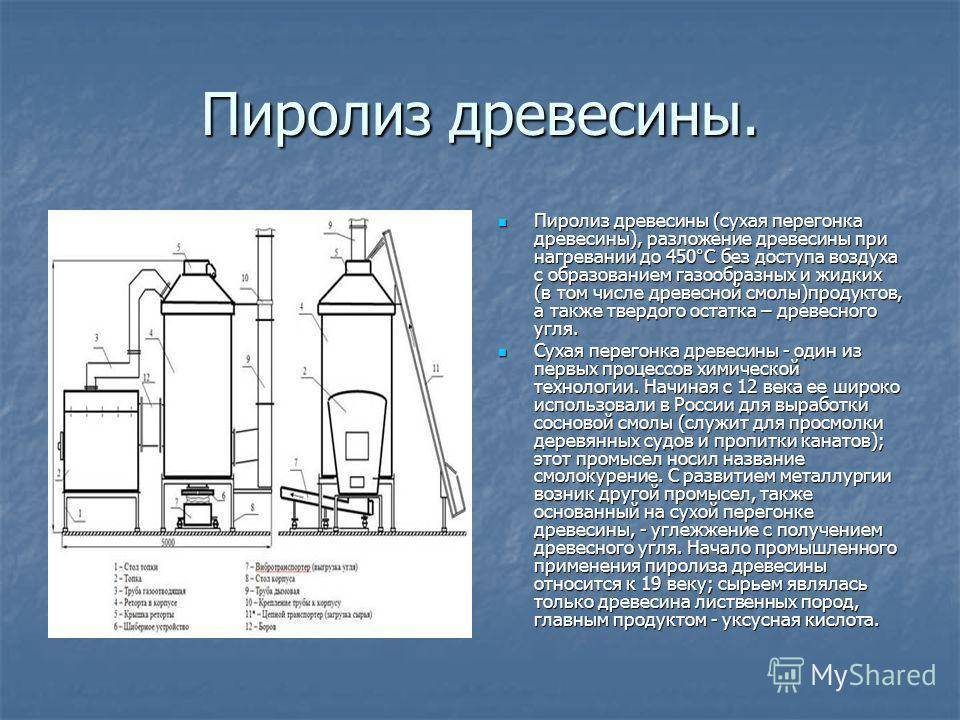

Пиролиз древесины

Термическая обработка древесины – это один из самых первых процессов, который стал использоваться в промышленности. Еще в XII веке с помощью пиролиза получали сосновую смолу, которую применяли для пропитки канатов и морских судов. А когда стала развиваться металлургия (XIX век), на основе сухого пиролиза стали получать древесный уголь.

В наши дни пиролиз древесины нужен для выработки следующих компонентов:

- жидкие продукты пиролиза (50-55%);

- древесный уголь (20-25%);

- газообразные вещества (20-25%).

Данный процесс пиролиза состоит из следующих стадий: разделка сырья на куски, сушка, сама термическая обработка, охлаждение и конденсация паров. Примечательно, что для этого материала особо больших температур не требуется. Как правило, пиролиз проходит при 200-450 градусах.

Из древесины при термической обработке еще выделяется элемент – ацетат кальция. В народе его еще называют «древесно-пригорелая соль». Сам по себе он не имеет промышленного применения. Но если провести пиролиз ацетата кальция, то выделится дополнительный объем энергии.

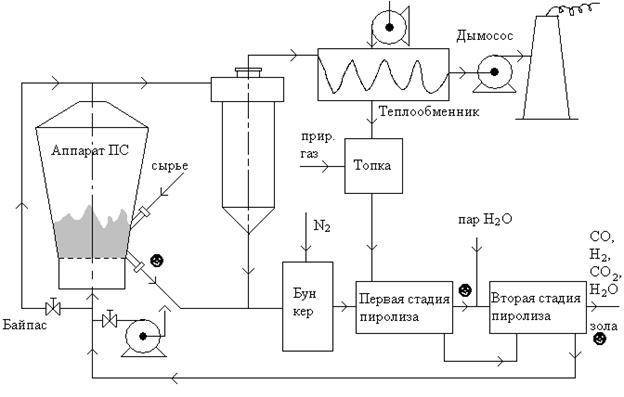

Пиролизное оборудование для переработки отходов

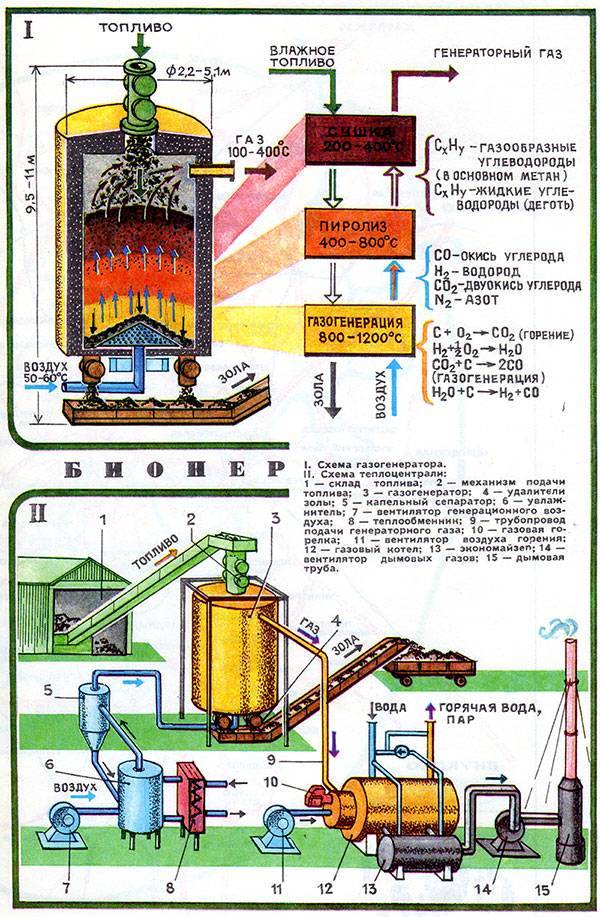

Современное оборудование может работать с использованием сырья, полученного почти из любых видов органических отходов с использованием собственной энергии. Обязательной составной частью системы аппаратов для пиролиза является реактор.

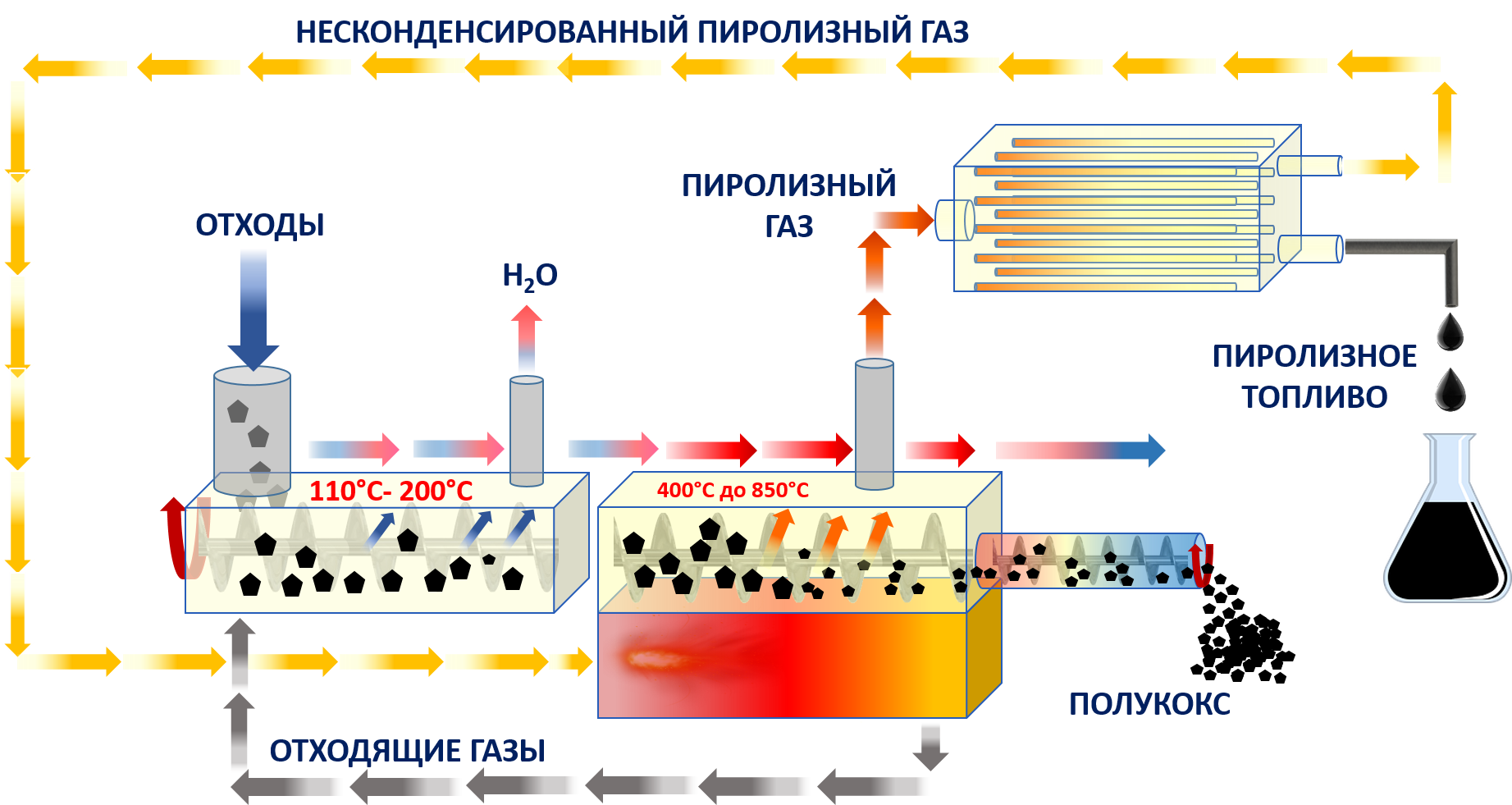

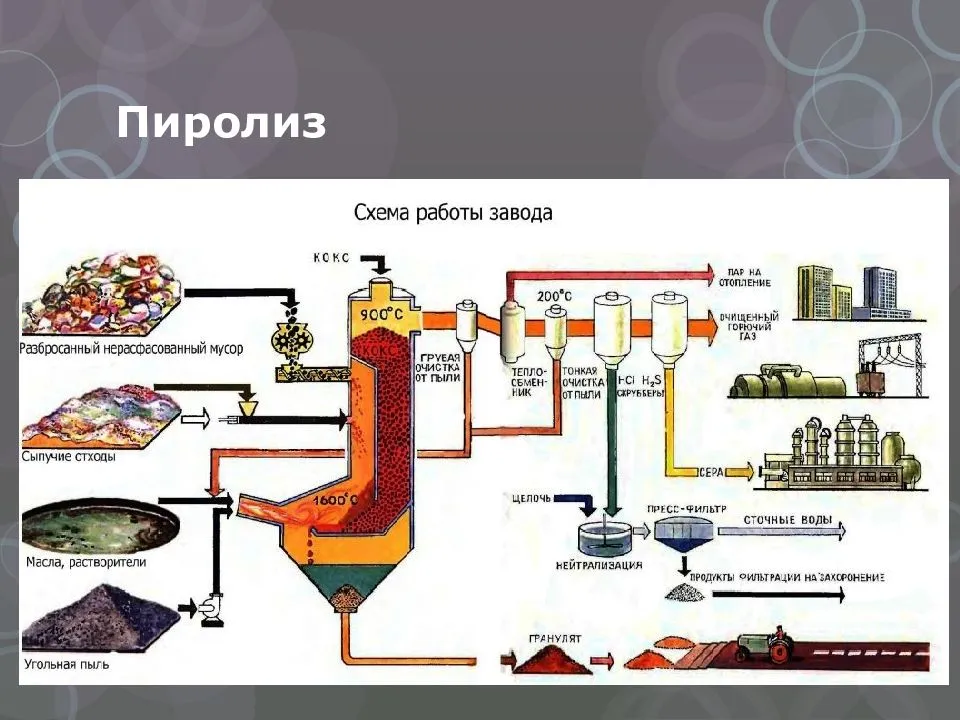

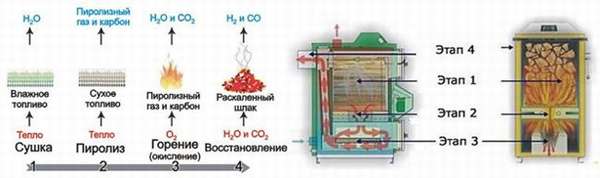

Переработка сырья осуществляется в зонах реактора (схема ниже):

- вверху температура поддерживается на уровне 100 – 2000С и здесь сырье подсыхает (этап №1),

- в середине при температуре 1000 – 12000С происходит термическое разложение органической массы и коксование ее, при этом часть углерода сгорает с выделением тепла, поддерживая нужную температуру (этап № 2),

- внизу твердый остаток охлаждается до температуры 1000С, остатки углерода догорают и преобразуется в золу – пикарбон, карбон (этап №3),

- отведение продуктов пиролиза для складирования и повторного применения (этап № 4).

В настоящее время промышленность предлагает следующие типы оборудования для пиролиза ТБО:

- Пиролизная установка для утилизации шин:

- Пиролизная установка для утилизации отходов деревообработки, навоза и помета:

- Универсальная пиролизная установка (Т – ПУ1) для утилизации отходов деревообработки, нефтепереработки, медицинских, пищевых и других отходов.

Если упростить промышленные механизмы пиролиза, использовать необъемные аппараты, то можно создать небольшую установку для пиролиза, применяемую в личных целях простыми людьми. В быту с помощью этой установки можно получать тепловую энергию, а в промышленности – востребованные химические продукты.

Видео о работе пиролизной установки, находящейся в Татарстане, о технологии проведения процесса, о достоинствах данного способа утилизации твердых бытовых отходов:

Самостоятельное изготовление печи

Бытовая печь, работающая по принципу пиролиза, подойдет для:

- Дачи;

- Дома;

- Походных условий;

- Бани;

- Гаража;

- Других жилых построек.

Занимаясь изготовлением пиролизной печи своими руками, важно рассчитать пропорцию газа с кислородом, размеры конструкции и требуемую мощность

Какие инструменты и материалы понадобятся

Для монтажа бытовой пиролизной печи понадобится следующий перечень материалов и инструментов:

- Аппарат для сваривания деталей;

- Электродрель;

- Болгарка;

- Электроды;

- Отрезной круг 240 мм;

- Шлифовальный круг 135 мм;

- Листы металла толщиной 4 мм;

- Трубы отличающихся диаметров;

- Трубы профилированные;

- Датчик температур;

- Вентилятор.

После строительства конечный этап отделки – обкладка печи кирпичом или внутренняя футеровка, чтобы создать эффект «термоса». Кирпичная кладка выполняется после монтажа установки.

Пиролизная печь имеет 2 камеры сгорания. Одно отделение перерабатывает твердые материалы, а второе – смешивает продукты обработки с воздухом. Если первое отделение расположено вверху, между отсеками устанавливается колосниковая решетка. В металлической печи роль перегородок играют полые пластины.

Внимание! Вентилятор необходим в печах, где камера для горючих газов находится в нижней части. Принудительная тяга перемещает вещества в отсек, где происходит дожиг

Такие конструкции имеют дымососы.

Чертеж для изготовления

На чертеже будет видна форма корпуса, размеры, способ расположения камер. Затем нужно рассчитать мощность для обогрева помещений. На схеме устройства отражены такие элементы:

- Металлическая бочка – емкость для сгорания материала (главная камера);

- Отверстие для подвода кислорода;

- Трубы для отвода дыма;

- Трубы для контура, по которому циркулирует вода;

- Камера дожига;

- Вентиляционная система;

- Регуляторы.

Начертить схему будущей печи можно своими руками с учетом конструктивных особенностей. Основой послужит готовый чертеж соответствующего варианта буржуйки.

Рис. 1 Схема монтажа бытовой установки

По чертежам можно собрать печь прямо на месте ее применения. Когда будет готово основание, устанавливаются стенки внутри и отсек для золы. Сварочным аппаратом собираются составные части, затем – теплообменник, колосники и камеры печи. Между стенками засыпают песок, который предупредит перегревание установки во время эксплуатации. В конце устанавливаются дверцы и заслонки, выполняется подключение к контурам водного теплообменника.

Что можно переработать пиролизом

От назначения пиролизной установки зависит выбор сырья. Если это утилизационная печь, она перерабатывает отходы:

- Пластмассовые и полимерные материалы;

- Кабели;

- Скрап автомобилей;

- Покрышки;

- Шламы нефтедобывающей промышленности;

- Побочные продукты бурения;

- Землю, загрязненную мазутом и смолистыми веществами;

- Отработанное масло.

При применении пиролиза для получения газа, обогащенного углеводородами, установки перерабатывают:

- Древесину;

- Древесный уголь;

- Нефтепродукты;

- Другие виды твердого топлива.

Продукты переработки мусора

Продукты переработки отходов отличаются в зависимости от использованного для пиролиза сырья. Если в печь загрузить древесину при нагреве до 400 градусов, можно получить:

- Кетоновые вещества,

- Альдегиды,

- Деготь в смеси с древесным уксусом.

Если пиролизу подвержен полиэтилен, на выходе будет:

- Смесь из предельных и непредельных углеводородов;

- Газы;

- Жидкая составляющая;

- Парафин;

- Этилен.

При переработке пластика результатом пиролиза могут стать:

- Воск;

- Масла;

- Бензин;

- Твердое горючее;

- Бензин;

- Газ.

Результатом обработки отходов органического типа становится одновременно два вида продуктов: жидкая составляющая и кокс. В жидком виде можно получить пиролизный газ (органическое топливо) и смолы. При фильтрации и осаждении газообразной части вырабатываются углеводороды. Дополнительно производители занимаются получением ароматических соединений путем пиролиза.

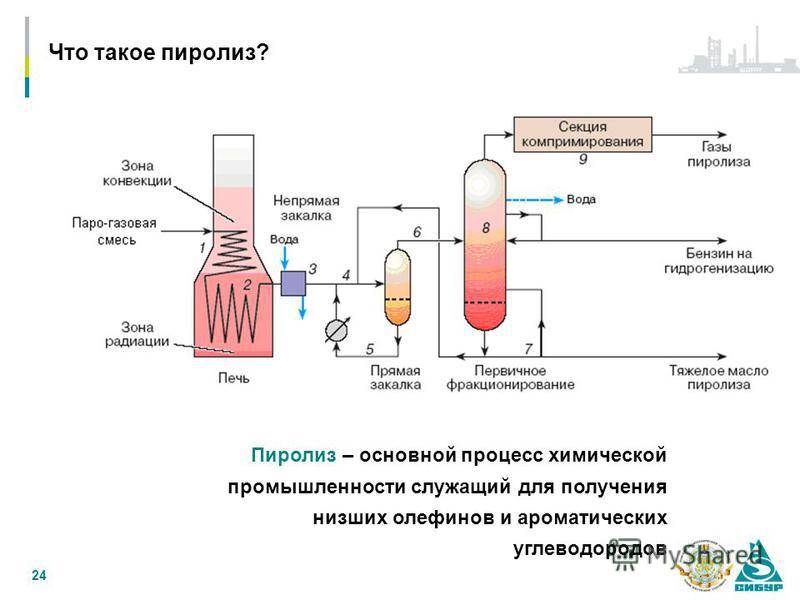

Специфика применения

В идеальной ситуации пиролиз осуществляют в замкнутом пространстве без притока кислорода воздуха, с постоянным подводом энергии. Чтобы снизить затраты энергии на данный химический процесс, используют горючие газы, образующиеся во время пиролиза. В качестве основного оборудования, применяемого в производстве, необходимо упомянуть газогенераторы, фильтры, а также блоки охладителей.

Отходы в виде щепы, опилок, стружки помещают в печь, затем осуществляется процедура их сжигания при минимальной подаче воздуха. Учитывая зависимость между производительностью установки и температурой процесса, в промышленности используют вариант быстрого пиролиза, предполагающего разогревание сырья до максимальной температуры.

Выделяющиеся газы охлаждают, фильтруют, закачивают в специальные резервуары для последующего применения.

При пиролизе каменного угля получают смесь ценных продуктов. Особенность данного процесса заключается в необходимости нагревания смеси до высокой температуры. Какие ценные компоненты для химического производства можно получить при пиролизе древесины?

В первую очередь выделим кокс, применяемый в больших объемах в процессе плавки стали. Кроме того, в получаемой газообразной смеси содержится аммиак, востребованный в химии удобрений.

Анилин является основным компонентом эмалей и красок, получаемых в современной промышленности. Толуол – ценное сырье для производства красителей и взрывчатых веществ.

Виды установок

Пиролизные установки для переработки бытовых и промышленных отходов существуют давно. Они преобразуют твердые материалы в горючие газы. Наряду с крупными устройствами производительностью несколько тысяч тонн в год имеются небольшие, которые генерируют электроэнергию.

В 2000-е годы появились модели, предназначенные для получения биоугля.

Комплекс обращения с отходами, оборудованный пиролизной установкой, Канада

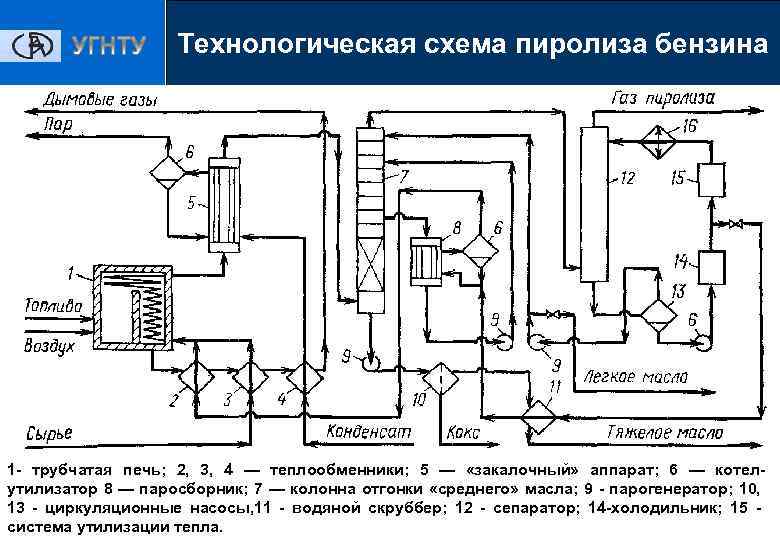

Технические комплексы собирают из разных модулей. Например, устройство, перерабатывающее пластмассы и резиновые изделия, может состоять из печи пиролиза, расположенной выше системы вытяжки отработанных газов, линии химосинтеза, вентилятора, дымососов, силовой части.

Виды пиролиза, причины их появления

Для реализации метода требуется дорогостоящее оборудование, необходима подготовка кадров. Несмотря на это заинтересованность в создании предприятий, занимающихся утилизацией ТБО по методу пиролиза есть.

- Во-первых, это эффективный метод использования вторичного сырья (фактически безотходный).

- Во-вторых, наблюдается заметный вклад в защиту экологической среды.

- В-третьих, не страдают жители территорий, прилегающих к заводам с таким методом переработки.

Появившись еще в 19 веке, пиролиз интенсивно развивался. Заинтересованные лица искали еще более приемлемые варианты для разложения отходов. Преследовались такие цели:

- сохранение безопасности для окружающей среды;

- сокращение расходов на переработку;

- создание условий для накопления результатов сжигания;

- получение экономической выгоды.

В итоге появились несколько видов метода, сосредоточимся на них. Формально их два: сухой и окислительный. Однако первый имеет собственные разновидности и характеристики.

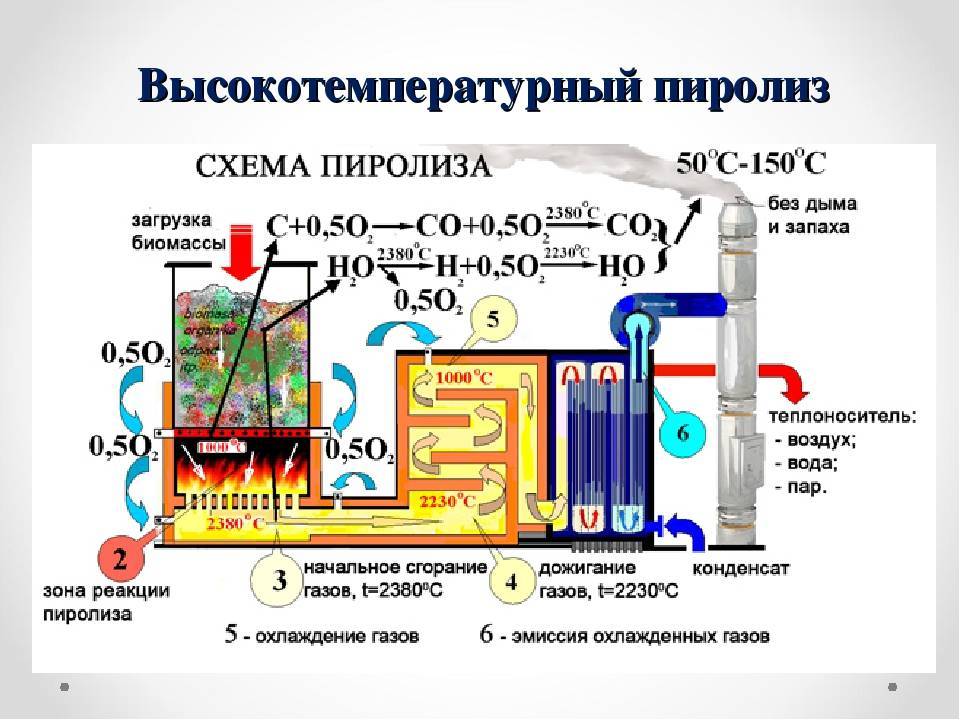

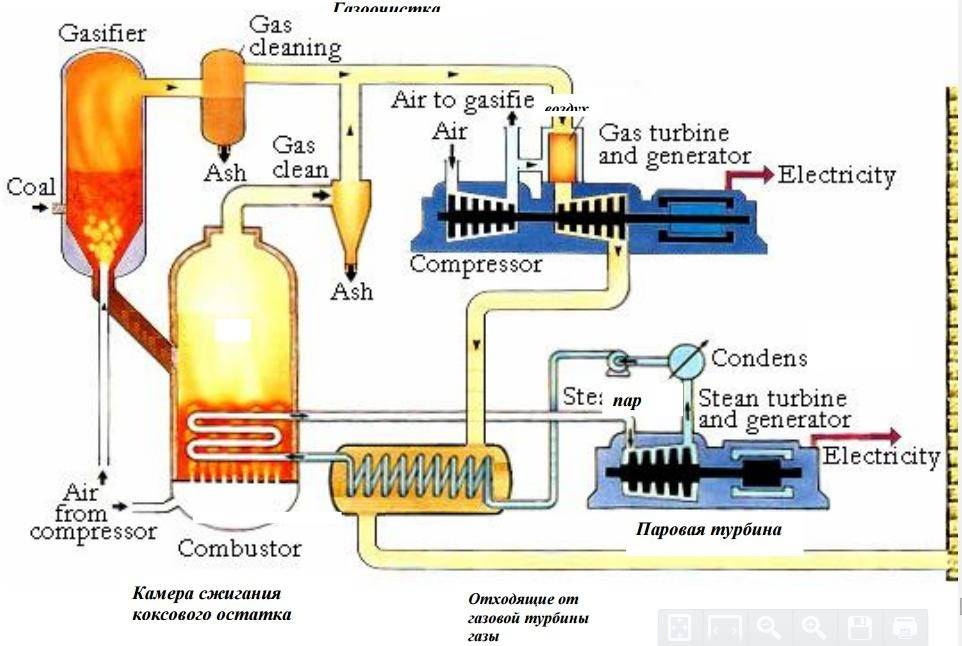

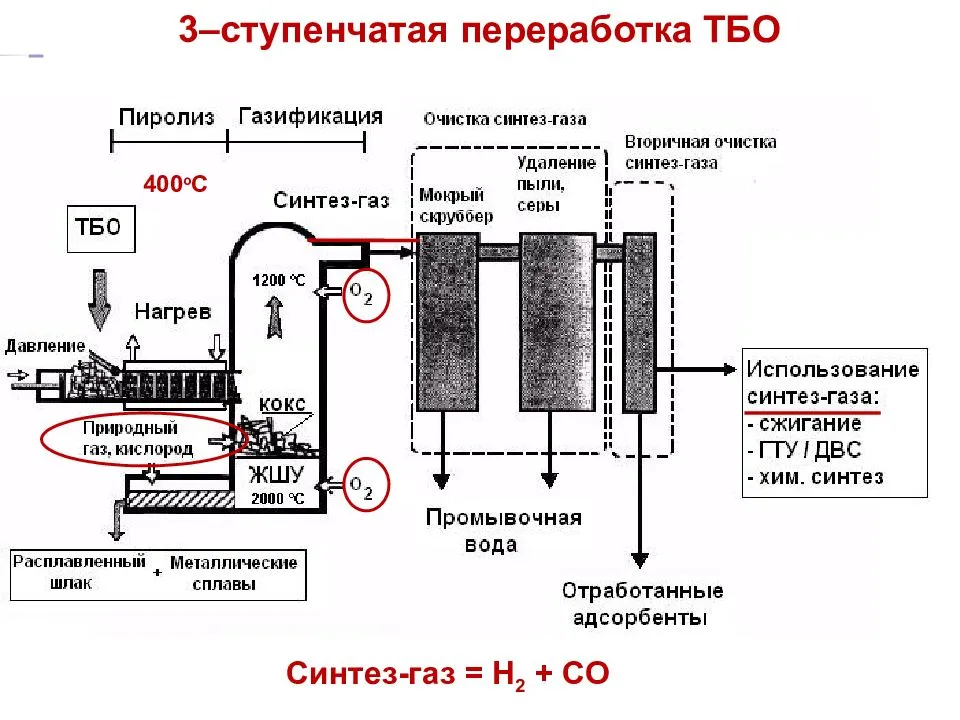

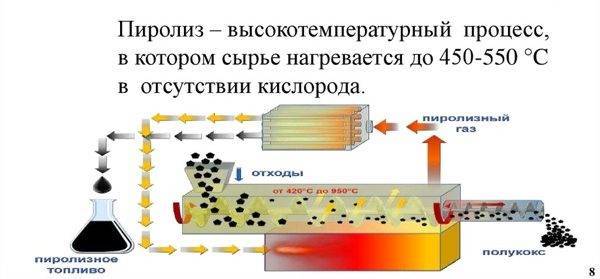

Высокотемпературный пиролиз ТБО

Самым эффективным и экологически безопасным способом переработки ТБО остается высокотемпературный пиролиз.

При этом получают большой объем пиролизного газа, шлаки и продукты, которые с успехом применяются в промышленности и производстве.

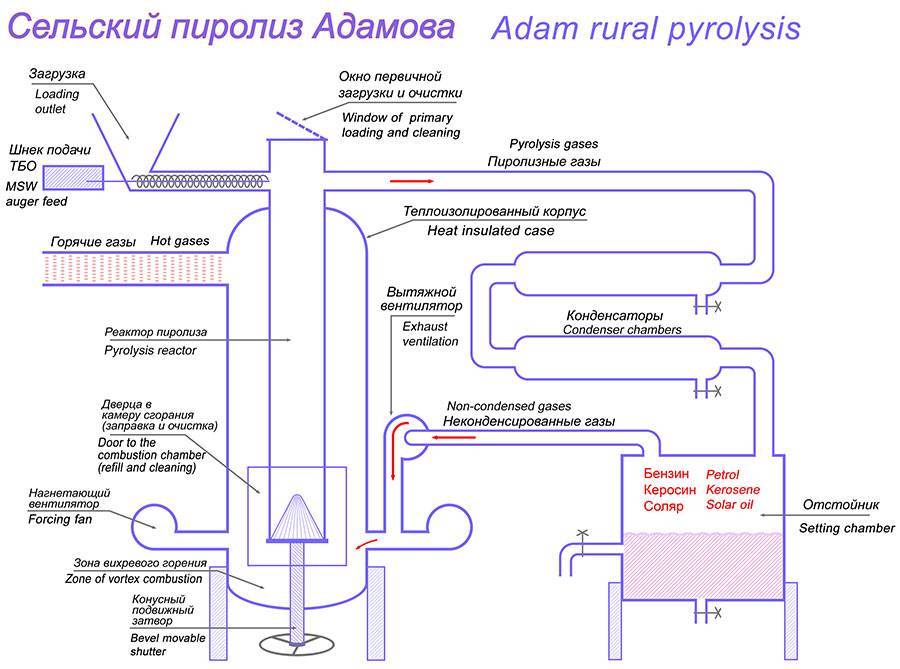

Немаловажным достоинством метода является возможность переработки бытовых отходов без предварительной сортировки, обработки и сушки.

Проводится процесс высокотемпературного пиролиза по следующему алгоритму:

- Путем индукционного сепарирования из поступившего на завод мусора отбирают крупногабаритные предметы.

- Подготовленное утильсырье перерабатывают в газофикаторе и получают пиролизный газ. При этом выделяются побочные химические вещества: хлор, фтор и азот.

- Очистка синтез-газа до безопасного для экологии состояния и увеличения его энергоемкости.

- Охлаждение пиролизного газа и его отправка в скруббер, где он очищается от примесей — соединений серы, фтора, хлора и цианидов щелочными растворами.

- Сжигание уже чистого синтез-газа в особых котлах-утилизаторах. При этом получают электроэнергию, пар или горячую воду.

Высокотемпературный пиролиз на данном этапе остается самым перспективным направлением утилизации мусора. При этом достигаются цели экологической безопасности и получения полезной вторичной продукции.

Газификация при воздействии высоких температур (от 850 до 1450 градусов) позволяет перерабатывать любые ТБО без сортировки, сушки и предварительной обработки.

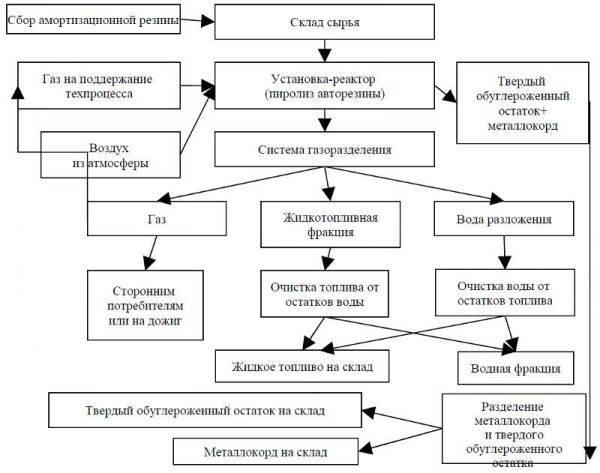

Схема переработки изношенной авторезины методом пиролиза. Для увеличения картинки нажмите на нее

Подходящие отходы для переработки

Преимущество пиролизных установок в том, что они пригодны для безопасной утилизации широкого спектра материалов, включая трудноразлагаемые вещества.

- ТБО: бумага, пластмасса, стекло, кости и т.д;

- отходы деревообработки: щепки и опилки;

- пластик и полимерсодержащие отходы (бутылки, полиэтиленовые пакеты);

- иловые слои, образующиеся в коллекторах и канализациях;

- сланец и торф;

- автомобильные покрышки, резиновые отходы;

- отходы аграрно-промышленного комплекса;

- сельскохозяйственные отходы (шелуха зёрен, скорлупа орехов и т.п.);

- отходы медицинских учреждений

- нефтешламы;

- растительные отходы, включая водоросли.

Принцип работы установки

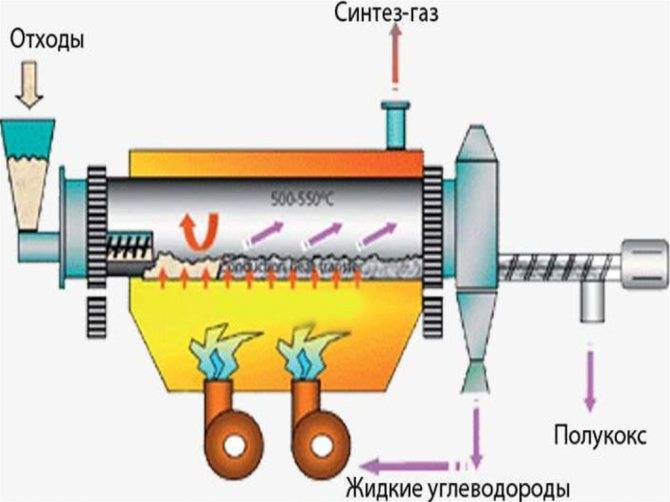

Технологический процесс в установке FPP 02 осуществляется следующим образом: измельченное и высушенное сырье подаются в расходный бункер модулей загрузки, откуда осуществляется его подача в реактор через двухклапанное шлюзовое устройство. В реакторе под действием теплоты, образуемой в энергетическом модуле, в отсутствии кислорода осуществляется механоактивированное термическое разложение сырья, в результате чего образуются уголь и парогазовая смесь. Парогазовая смесь подается в модуль очистки, где осуществляется отделение парогазовой смеси от угольной пыли с последующей её подачей в конденсаторный модуль. Мелкодисперсный уголь из реактора подается шнековым питателем в модуль выгрузки, где осуществляется его накопление и распределение. Возможна подача угля либо на выгрузку, либо на сжигание в энергетический модуль.

Быстрое охлаждение и конденсация парогазовой смеси в конденсаторном модуле позволяет выделить жидкую составляющую и горючий газ. При этом горючий газ подается на сжигание в энергетический модуль с целью энергетического обеспечения процесса пиролиза.

Такое устройство может использоваться для утилизации различных материалов, в том числе, оно может использоваться как установка по переработке нефтесодержащих отходов. Управление осуществляется из отдельного помещения, в котором устанавливается пульт оператора. Отсюда оператор контролирует процесс и при необходимости регулирует температуру пиролиза.

Промышленное применение

- Переработка ТБО. Пиролиз твердых бытовых отходов — важная альтернатива сжиганию, так как в процессе разложения образуется гораздо меньше вредных веществ. При переработке не сортированного мусора виды и количество конечных продуктов зависят от его состава.

- Утилизация промышленных отходов. Удается переработать не только твердые материалы (нефтешлам, отходы производства резин и пластмасс), но также ликвидировать сточные воды.

- Получение углеводородов. На пиролиз приходится почти 100% мирового производства этилена, 67% — пропилена, 80% — бутадиена и 37% — бензола. Их источники — углеводороды и нефтепродукты. Из газового сырья и жидкостей получают полимеры, необходимые для изготовления синтетических материалов, включая пластмассы.

- Получение ацетилена из метана. Этот углеводород сразу перерабатывается в другие продукты: пластмассы, синтетический каучук, растворители, этиловый спирт.

- Переработка древесины. Процесс пиролиза — источник получения древесного угля.

Использование в быту

На бытовом уровне технологии пиролиза применяются для получения тепла и древесного угля, эффективной очистки духовок от трудно удаляемого нагара.

Пиролизные котлы для отопления

Благодаря особой конструкции у пиролизных котлов с естественной подачей кислорода высокий КПД. Сырьем служат древесина и древесный газ. При их сжигании образуется мало вредных для окружающей среды веществ. Количество производимого тепла зависит от качества топлива. Некоторые котлы рассчитаны на щепу, топливные гранулы, уголь, кокс.

Главная часть устройства — две камеры сгорания, у каждой из которых своя функция. В верхней сырье высушивается, превращается в древесный газ. Там же сгорают некоторые составляющие газа.

Трудно сжигаемые попадают в нижнюю камеру, где преобразуются в тепло при температуре выше 1000 °C.

Очистка духового шкафа

Большинство новых моделей духовок способны самоочищаться. Происходит это за счет высокой температуры. Грязь внутри духового шкафа карбонизируется, отпадает сама или легко удаляется. Этот процесс, занимающий около трех часов, относительно энергоемкий: расход электроэнергии в среднем составляет 3-4 кВт⋅ч. Пепел устраняется влажной губкой после охлаждения устройства. Перед пиролитическим самоочищением убирают решетки, кастрюли, противни.

Для получения древесного угля

При переработке древесины лиственных или хвойных пород образуются древесные:

- уголь,

- уксус,

- газы,

- смола.

В зависимости от температуры выделяют несколько фаз процесса. Когда она поднимается выше 280 °C, начинается сильная экзотермическая реакция, высвобождается много энергии. В последней фазе (t>500 °C) из дымовых газов при их прохождении через обугленные слои выделяются горючий монооксид углерода и водород. Твердый остаток — красный, черный или белый уголь.

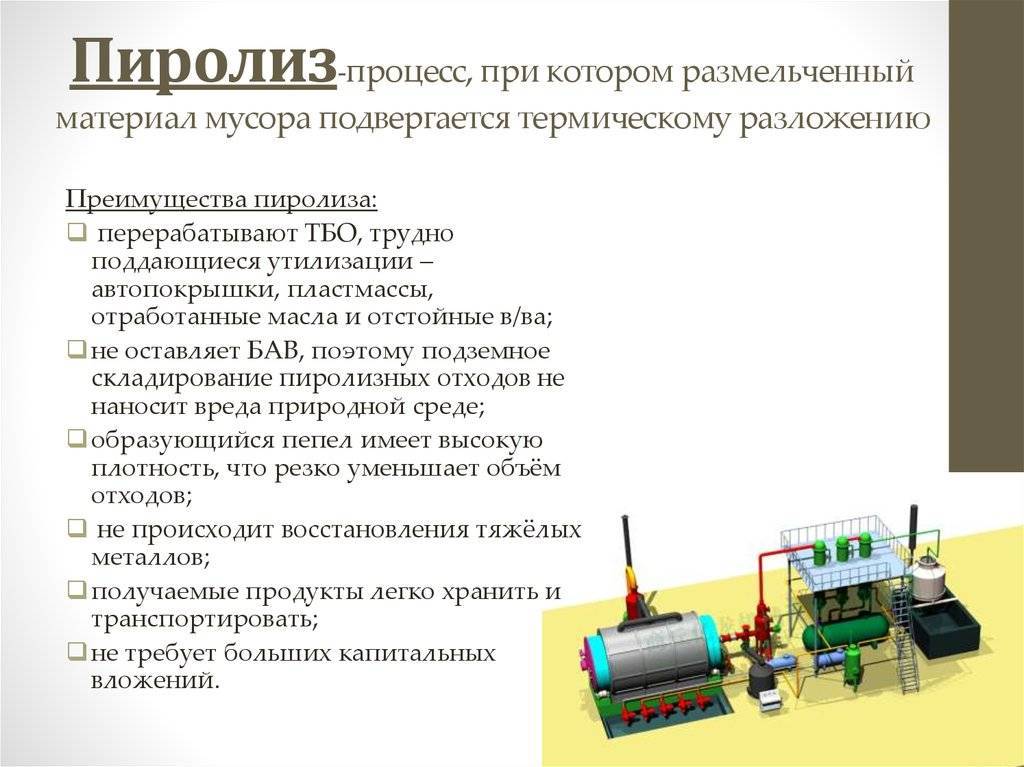

Что такое пиролиз ТБО, его преимущества перед простым сжиганием

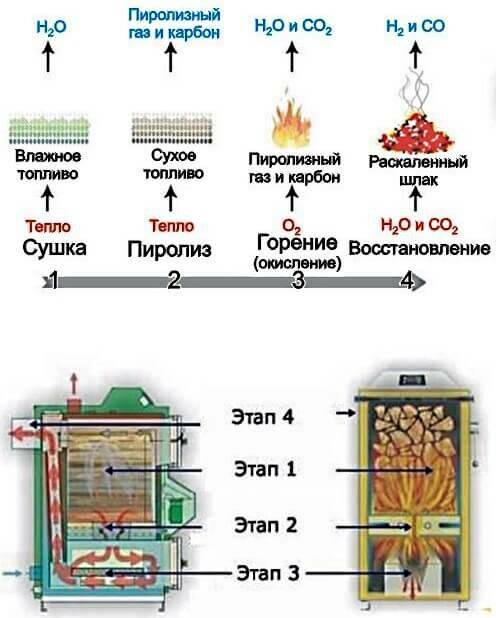

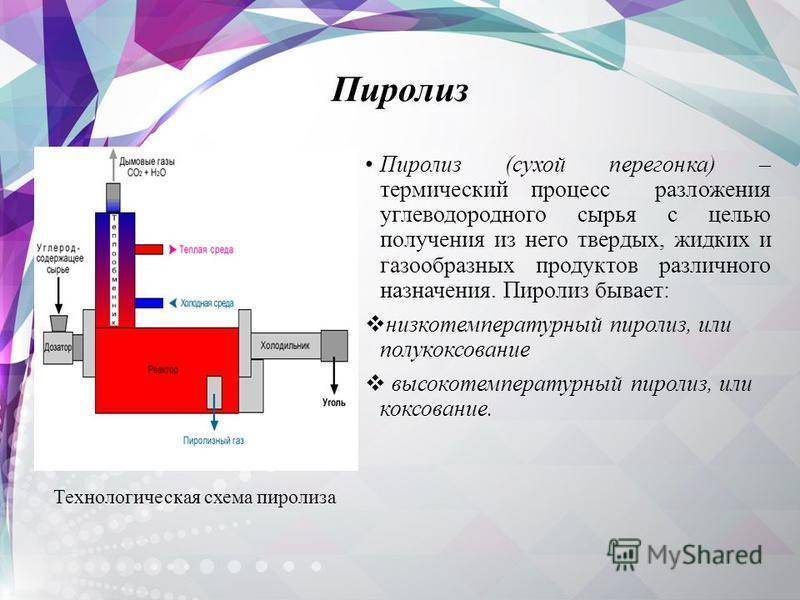

Пиролиз – это разложение тяжелых органических веществ на более легкие при нагревании и в отсутствии кислорода. На латинском языке «pir» – это огонь, а «lizios» – разлагаю, дословный перевод термина: «разлагаю огнем». Смысл пиролиза ТБО (смотреть схему ниже) сводится к тому, что соединения, образующие мусор, при нагревании расщепляются на вещества, имеющие более низкую молекулярную массу. В результате пиролиза образуется три основных продукта:

- пирогаз (пиролизный, пиролитический газ или синтез — газ) – это смесь газов, способных гореть и негорючих;

- пиролизное (пиролитическое) масло и вода. Пиролизное масло имеет разный состав и может служить впоследствии печным топливом или сырьем для переработки;

- пикарбон (твердый углеродсодержащий остаток – уголь).

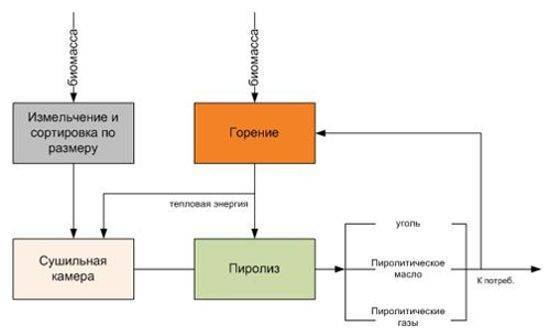

По ходу пиролиза происходит четыре общих для всех его видов процесса: просушка мусора (в сушильной камере), сухая его перегонка (пиролиз), горение твердых остатков, получение пиролизного газа, пиролитического масла и углеродистого остатка.

Из схемы видно, что нагревание некоторых этапов происходит за счет тепла, вырабатываемого по ходу пиролиза.

Пиролиз ТБО имеет неоспоримые преимущества перед утилизацией мусора сжиганием. Во-первых, не происходит загрязнение среды, во-вторых, сырьевым материалом служат отходы, при этом примечательно, что пиролизом перерабатываются отходы, которые сложно утилизировать, например, старые шины. Пиролизные остатки не содержат агрессивных веществ, поэтому их можно складировать под землей, причем такие отходы образуются в меньшем количестве, чем после сжигания. При пиролизе тяжелые металлы не восстанавливаются, а уходят в золу. Полученные продукты легко хранить и перевозить. Оборудование не является массивным, и оно относительно недорогое.

Классификация

Существует 2 основные классификации метода пиролиза. Первая основана на длительности процесса. Выделяют быстрый и медленный пиролиз. Первый похож на воду в горячем масле. В этом случае жидкость вскипает мгновенно. А медленная переработка напоминает нагревание воды в кастрюле. Она происходит постепенно.

У быстрого пиролиза выделяют ряд преимуществ в сравнении с медленным:

- так как продукты не осмоляются, на выходе они чище;

- переработка отходов нуждается в наименьшем количестве энергии;

- реакции выделения тепла превышают поглощение, в результате чего образуется энергия;

- отсутствует необходимость в прерывании технологического процесса.

Обработка отходов путем анаэробного сжигания делится в зависимости от уровня нагрева внутри установки. Таким образом выделяют низко- и высокотемпературный пиролиз. В первом случае достигается нагревание от 450 до 900°С, во втором — выше 900°С.

При низкотемпературной обработке газы выходят в малом количестве. Но остается много твердых отходов. Высокотемпературный метод сопровождается обильным синтезом газов, минимумом смол. Отличительная черта этого вида переработки — твердый остаток равен нулю.

В химии разграничивают окислительный и сухой пиролиз. Первый вид используют для утилизации мусора пастообразной консистенции, осадков, сырья в мазуте или золе. Сухой пиролиз отходов получил более широкое распространение. Его применяют для утилизации ТБО.

Виды

Важным фактором протекания пиролиза является температура. В зависимости от температуры, происходит полное или частичное разложение составляющих смешанного мусора. Пиролиз подразделяется на два типа, в зависимости от того, насколько высока температура воздействия на отходы.

Низкотемпературный

Низкотемпературным пиролизом называется процесс разложения при температуре до 900 градусов. Рабочая температура при этом – около 450 градусов.

Пиролизного газа и смолы при этом образуется немного.

Схема низкотемпературного пиролиза

Тяжёлые металлы при таком способе не выплавляются, а выпадают в твёрдый осадок, который нужно захоронить на полигоне.

Низкотемпературный пиролиз позволяет в несколько раз уменьшить объём отходов. Они становятся менее опасными для окружающей среды. Продукты пиролиза можно использовать в качестве топлива.

Высокотемпературный

Высокотемпературный пиролиз протекает при температуре выше 900 градусов. Отходы также распадаются на газ, пиролизное масло и полукокс.

Чистота пиролизного газа, полученного при высоких температурах сравнима с природным газом. Тяжёлые металлы при применении такой технологии можно отделить от золы.

Схема высокотемпературного пиролиза

Для высокотемпературного пиролиза подходят только некрупные отходы. Для того чтобы запустить процесс, смешанный мусор нужно сортировать на крупные и мелкие фракции. Крупные фракции после сортировки дробят и также загружают в установку.

Низкотемпературный способ пиролиза применяется для уже сортированных отходов. Он не подойдёт для смешанного мусора, в котором присутствуют диоксины. Для пиролиза при низких температурах, сырьё нужно также просушить.

Установки для высокотемпературного метода требовательны только к размеру исходного сырья. Сушка происходит непосредственно в реакторе, а на выходе получается остаток, свободный от диоксинов и тяжёлых металлов.

Существующие установки

Суммарная мощность российских пиролизных установок по этилену — около 3 млн т в год (менее 2% общемирового показателя). Традиционно, крупные пиролизные комплексы входят в состав добывающих компаний (ТАИФ, «Роснефть», ЛУКОЙЛ). Стратегия развития отрасли предусматривает создание шести крупных конгломератов-кластеров, в рамках которых развивалась бы полная производственная цепочка — от добычи углеводородов до выпуска конечных потребительских товаров. Одним из итогов реализации плана развития нефтехимической отрасли должно было стать наращивание пиролизных мощностей с 3,1 млн т в 2012 году до 7,8 млн т в 2017-м, а к 2020 году они должны составить уже 12,8 млн т.

Самый крупный комплекс пиролиза принадлежит «СИБУР-ЗапСибНефтехим» (г. Тобольск) с мощностью 1,5 млн т/год. Крупные установки пиролиза принадлежат ОАО «Нижнекамскнефтехим» (г. Нижнекамск) и ОАО «Казаньоргсинтез» (г. Казань). Суммарная мощность всех установок составляет порядка 4,5 млн т/ год по этилену. В России сырьем процесса пиролиза преимущественно является этан-пропановая фракция.

| Предприятие | Мощность, тыс. т/год |

| ОАО “Нижнекамскнефтехим” | 600 |

| ОАО “Казаньоргсинтез” | 654 |

| ООО “Ставролен” | 300 |

| ОАО “СИБУР-ЗапСибНефтехим” | 1500 |

| ОАО “Ангарский завод полимеров” | 200 |

| ОАО “Газпром нефтехим Салават” | 340 |

| ООО “СИБУР-Томскнефтехим” | 300 |

| ОАО “Уфаоргсинтез” | 120 |

| ЗАО “СИБУР-Кстово” | 420 |

Минусы пиролиза

К недостаткам пиролиза относят:

- сложность печей;

- дороговизну оборудования;

- необходимость большого количества работников.

Список преимуществ перевешивает возможные недостатки метода.

Подробности о вывозе среднего количества утиля на одно физическое лицо можно узнать в статье Норматив вывоза ТБО на 1 человека.

Про общероссийский классификатор продукции по видам экономической деятельности, о том, как выбирают правильные коды, читайте статью: https://strazhchistoty.ru/waste/fcsc/okpd-2-vyvoz-tbo.html

О плотности твердых коммунальных отходов, влияющей на пространство для утилизации ТБО, узнавайте здесь.