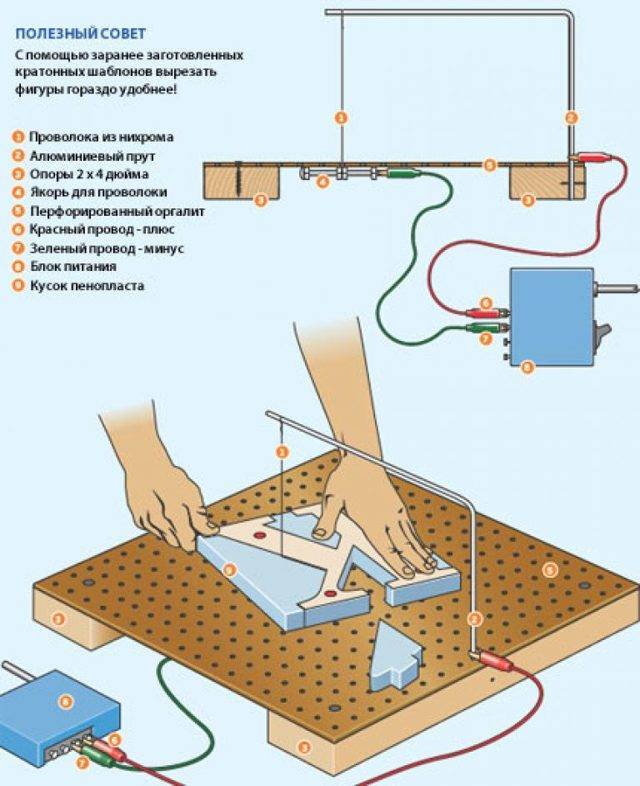

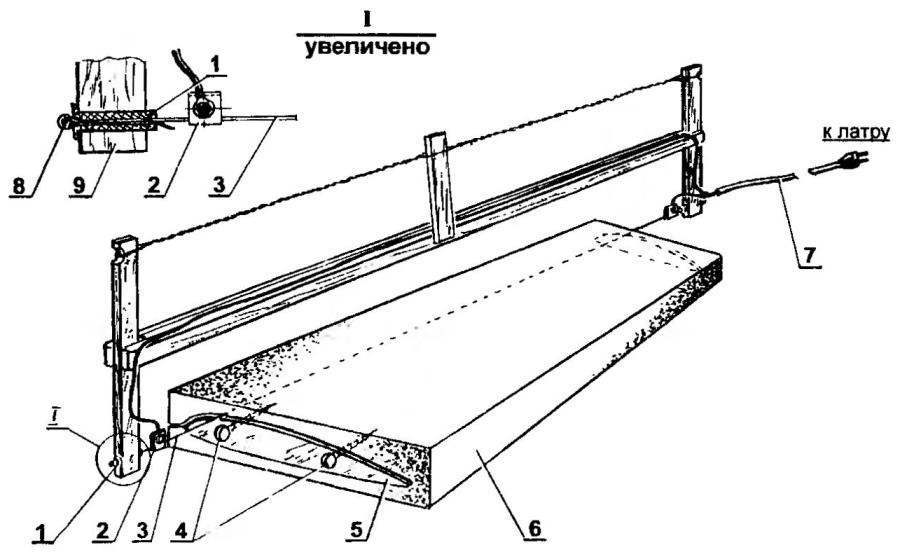

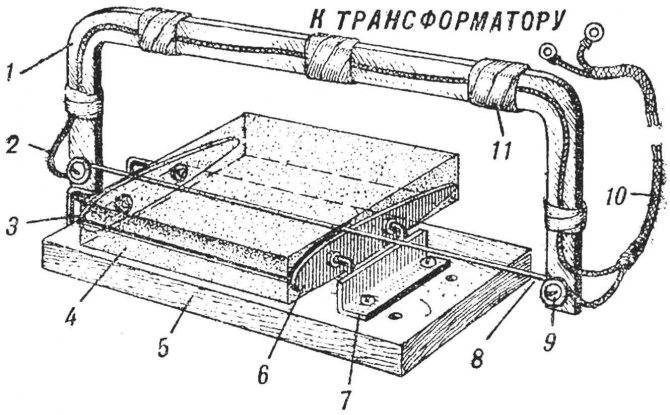

Конструкция станка

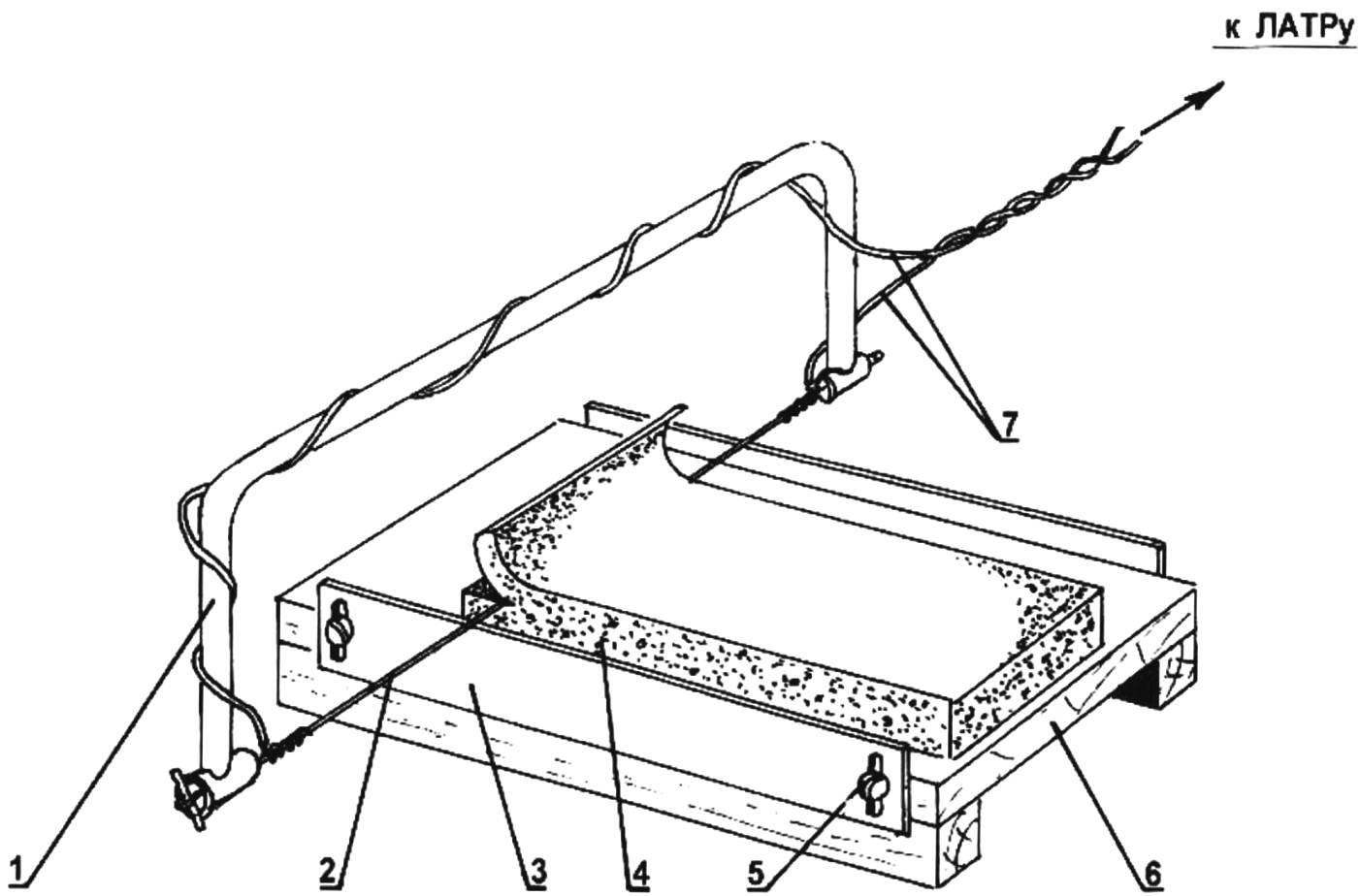

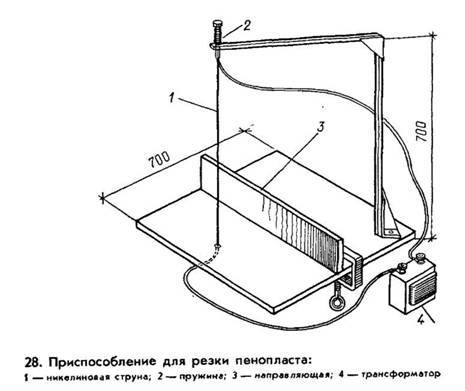

Основанием приспособления для резки пенопласта послужил лист ДСП (древесно-стружечной плиты). Размер плиты нужно брать исходя из ширины пластин пенопласта, которые планируется разрезать. Я использовал дверку от мебели размером 40×60 см. При таком размере основания можно будет разрезать пластины пенопласта шириной до 50 см. Основание можно сделать из листа фанеры, широкой доски, закрепить струну резки непосредственно на рабочем столе или верстаке.

Натягивать нихромовую струну между двумя гвоздями предел лени домашнего мастера, поэтому я реализовал простейшую конструкцию, обеспечивающую надежную фиксацию и плавную регулировку высоты расположения струны в процессе резки над поверхностью основания станка.

Крепятся концы нихромовой проволоки за пружины, одетые на винты М4. Сами винты закручены в металлические стойки, запрессованные в основание станка. При толщине основания 18 мм, я подобрал металлическую стойку длиной 28 мм, из расчета, чтобы при полном вкручивании винт не выходил за пределы нижней стороны основания, а при максимально выкрученном состоянии обеспечивал толщину нарезки пенопласта 50 мм. Если потребуется нарезать листы пенопласта или поролона большей толщины, то достаточно будет заменить винты более длинными.

Чтобы запрессовать стойку в основание, сначала в нем просверливается отверстие, диаметром на 0,5 мм меньше, чем внешний диаметр стойки. Для того, чтобы стойки легко можно было забить молотком в основание, острые кромки с торцов были сняты на наждачной колонке.

Прежде, чем закручивать в стойку винт, у его головки была проточена канавка, чтобы нихромовая проволока при регулировке не могла произвольно перемещаться, а занимала требуемое положение.

Чтобы проточить в винте канавку, сначала его резьбу нужно защитить от деформации, надев пластиковую трубку или обернуть плотной бумагой. Затем зажать в патроне дрели, включить дрель и приложить узкий надфиль. Через минуту канавка будет готова.

Для исключения провисания нихромовой проволоки из-за удлинения при нагреве, она закреплена к винтам через пружины.

Подходящей оказалась пружина от компьютерного монитора, используемая для натяжения заземляющих проводников на кинескопе. Пружина была длиннее, чем требовалось, пришлось сделать из нее две, для каждой стороны крепления проволоки.

После подготовки всех крепежных деталей можно закреплять нихромовую проволоку. Так как ток при работе потребляется значительный, около 10 А, то для надежного контакта токоподводящего провода с нихромовой проволокой я применил способ крепления скруткой с обжатием. Толщину медного провода при токе 10 А необходимо брать сечением не менее 1,45 мм2. Выбрать сечение провода для подключения нихромовой проволоки можно из таблицы. В моем распоряжении имелся провод сечением около 1 мм2. Поэтому пришлось каждый из проводов сделать из двух сечением 1 мм2, соединенных параллельно.

После снятия изоляции с концов проводов на длину около 20 мм, медные проводники навиваются на струну нихромовой проволочки в месте ее крепления к пружине. Затем, удерживая нихромовую проволочку за петлю плоскогубцами, сделанная обвивка медного провода овивается свободным концом нихромовой в противоположную сторону.

Такой способ соединения токоподводящего медного провода с нихромовым проводом обеспечит большую площадь их контакта и исключит сильный нагрев в месте соединения при работе станка для резки пенопласта. Это подтвердила практика, после продолжительной резки пенопласта, полихлорвиниловая оболочка токоподводящего провода не оплавилась, медный провод в зоне соединения не изменил своего цвета.

Для возможности регулировки толщины резки пенопласта на приспособлении, отвод токоподводящих проводников сделан с петлей. Чтобы провода не мешали при работе, они пропущены через отверстия в основании и закреплены на обратной его стороне скобками. По углам основания прибиты такие же скобки в качестве ножек.

Токоподводящие провода резака, чтобы не запутывались, свиты между собой. На концах проводов для подключения к источнику питания, запаяны накидные клеммы.

Принцип работы

Принцип работы лазерных установок очень простой и заключается в воздействии высокоэнергетического луча на фанерный лист, что приводит к его резке. В результате, обработка происходит бесконтактным путем. В точке, где происходит соприкосновение луча с деревом, стремительно повышается температура и начинается испарение металла.

При выполнении лазерной резки шлифованного дерева или фанеры, можно создавать идеально ровные края, что по-особому необходимо при вырезании мелких и ажурных деталей. Из недостатков — возможность появления темного оттенка на краях заготовки, что связано с обугливанием под воздействием лазера. Чтобы компенсировать недостаток, некоторые модели оснащаются вентиляционной системой и устройством обдува, которое избавляет конструкцию от продуктов сгорания.

При выполнении лазерной резки шлифованного дерева или фанеры, можно создавать идеально ровные края, что по-особому необходимо при вырезании мелких и ажурных деталей. Из недостатков — возможность появления темного оттенка на краях заготовки, что связано с обугливанием под воздействием лазера. Чтобы компенсировать недостаток, некоторые модели оснащаются вентиляционной системой и устройством обдува, которое избавляет конструкцию от продуктов сгорания.

Чтобы добиться лазерного излучения необходимо применить трубку из газа и смеси, в составе которой азот, гелий и диоксид углерода. При подаче напряжения происходит появление монохромного излучения, которое посредством зеркал перемещается на обрабатываемую конструкцию. Оптимальная мощность лазера для резки фанеры составляет как минимум 20 Вт, хотя в продаже доступны и менее мощные модели.

В числе плюсов лазерной технологии резки дерева и высокая точность заданного рисунка. Чтобы края были ровными и соответствовали установленным параметрам, необходимо установить специальную программу. На отмену от классического лобзика, такое оборудование режет конструкцию очень быстро и просто без приложения ручного труда. Из-за малых размеров издаваемого луча и множества компьютерных проблем, процесс резки занимает всего лишь несколько минут.

В числе плюсов лазерной технологии резки дерева и высокая точность заданного рисунка. Чтобы края были ровными и соответствовали установленным параметрам, необходимо установить специальную программу. На отмену от классического лобзика, такое оборудование режет конструкцию очень быстро и просто без приложения ручного труда. Из-за малых размеров издаваемого луча и множества компьютерных проблем, процесс резки занимает всего лишь несколько минут.

Оператору достаточно задать ряд параметров и составить эскиз. Всё остальное станок выполнит самостоятельно.

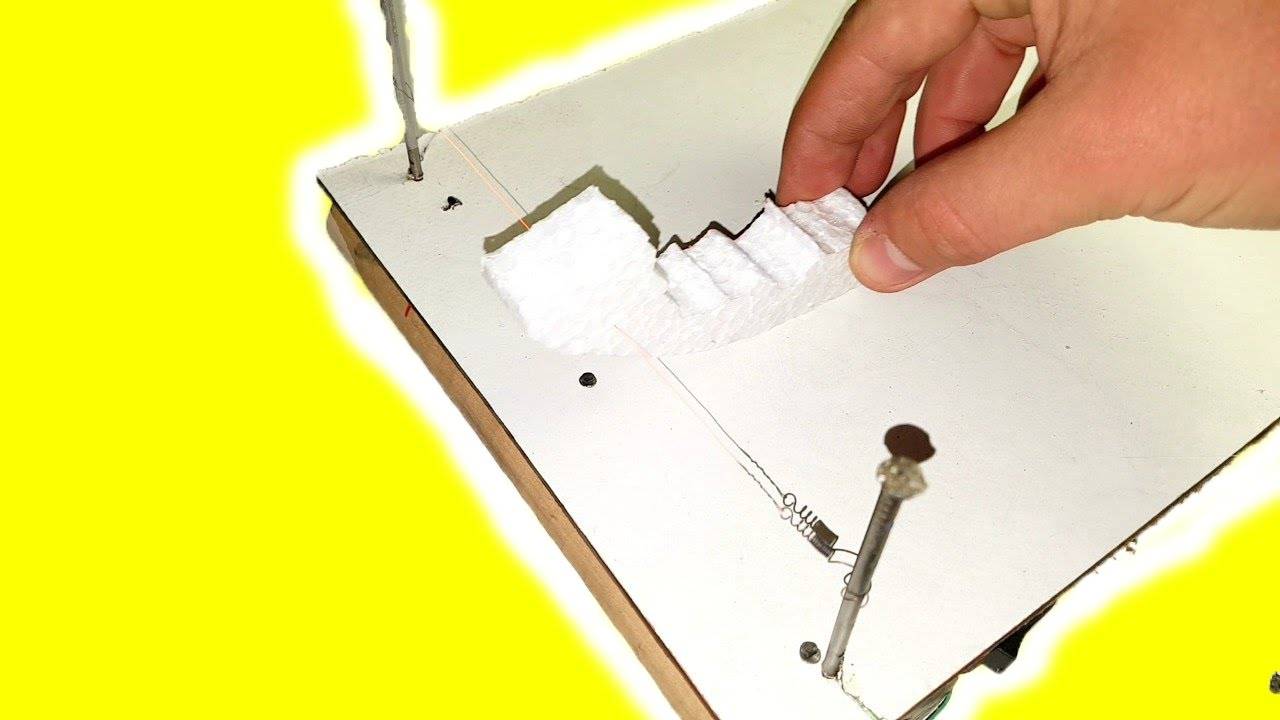

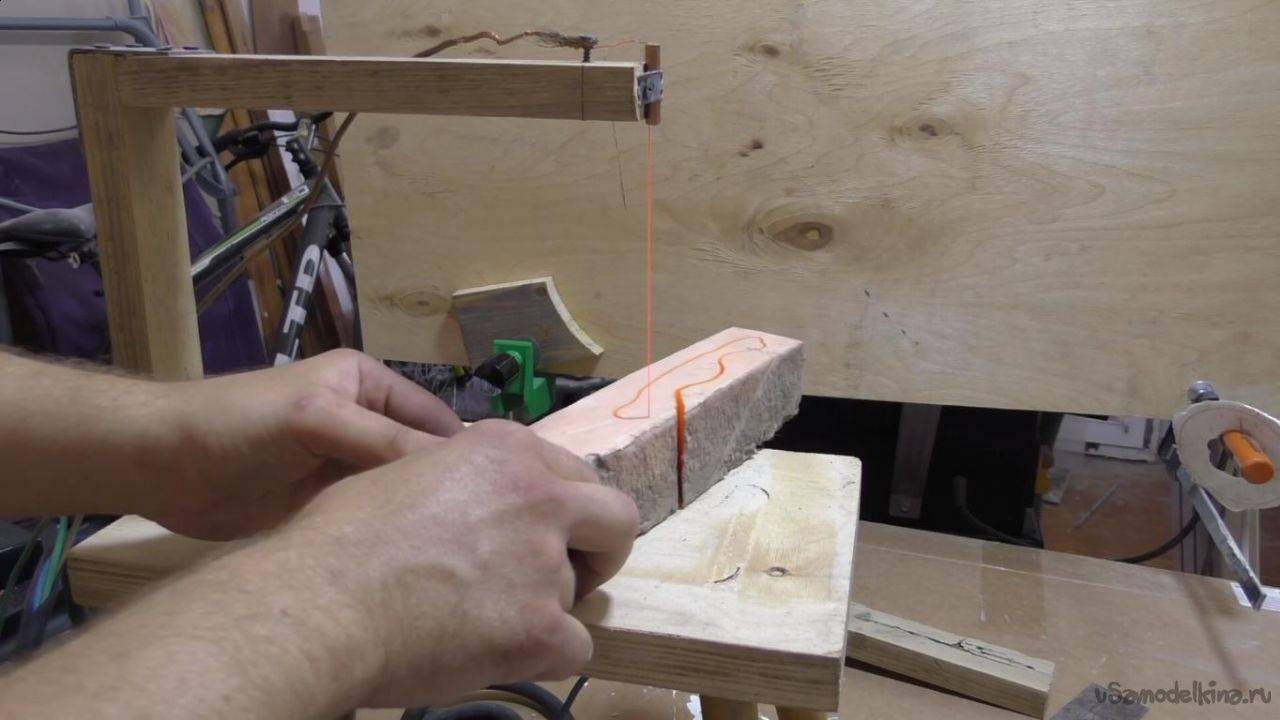

Самодельный резак для пенопласта

Как-то мне понадобилось сделать форму для отливки необходимой детали эпоксидной смолой. Я нашел кусок пенопласта от упаковки телевизора и отрезал ножом необходимую мне часть плоской поверхности.

Нарисовал с помощью циркуля, линейки и шариковой ручки будущие места для вырезания и тут появилась проблема: а как и чем ровно и на необходимую глубину все это вырезать? Интернет подсказал мне некоторые идеи. И одна из них – это сделать специальный электрический резак.

Самое главное при его изготовлении — это понять какое должно быть напряжение питания, сила тока, сопротивление режущей части.

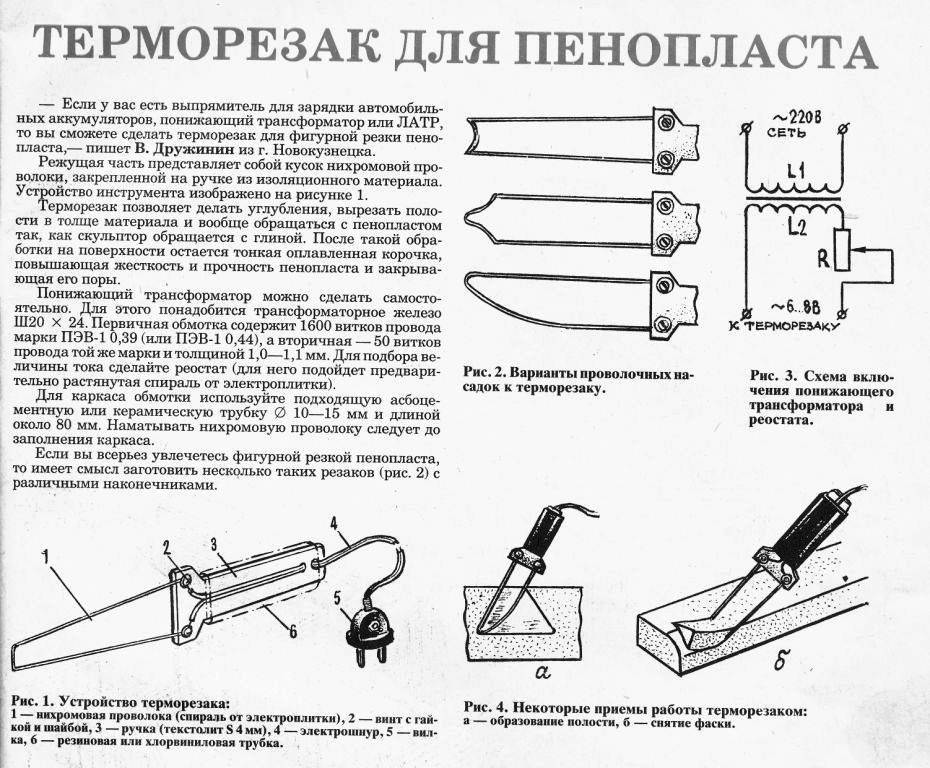

Режущая часть резака по пенопласту

Для начала я нашел нихромовую проволоку. Это был кусок спирали диаметром 0,6 мм от электрического обогревателя (так же подойдет от электроплитки, утюга и других нагревательных электроприборов со спиралью). Затем изогнул ее, придав необходимую мне форму режущей части. Длина проволоки получилась около 14 см. Когда замерил ее сопротивление, то оно составило около 2 Ом.

Резак для пенопласта — режущая часть

Выбор трансформатора для резака

Для выбора понижающего трансформатора необходимо рассчитать, какими должны быть напряжение и ток для нагрева режущей части резака. Тут поможет знакомый всем со школы закон Ома: I=U/R. При этом желательно, что бы ток был не очень большой. Это поможет определиться с мощностью трансформатора питания.

У себя в загашнике я нашел трансформатор ТПП 268-220-50К.

Трансформатор для резака

Если соединить параллельно две его вторичные обмотки с выводами 11-12 и 13-14, то на выходе получится напряжение 5 вольт с максимальным током 3,2 ампера. А из нашего расчета следует, что режущая часть будет потреблять примерно 2,5 ампера. I = U / R = 5 В / 2 Ом = 2,5 А.

В общих чертах получается, что чем меньше длина нагревательного элемента, тем меньше должно быть напряжение на вторичной обмотке трансформатора. Тогда будет меньше потребляемый ток и соответственно мощность, и габариты трансформатора. Таким образом, можно подобрать или изготовить самому необходимый для резака трансформатор.

Изготовление резака

Я изготовил резак из подручных материалов.

Ручка для резака

Ручка резака сделана из отрезка металла длиной около 11см. На одном конце я закрепил изолятор (пластинку текстолита). По краям пластины я прикрепил контактные группы от старой электрической розетки. В эти контакты удобно крепить режущие спирали различной формы. На контакты (они оказались омедненные) хорошо ложится припой. К ним и к вторичной обмотке трансформатора я припаял электрический провод (от бытовых приборов).

Вот, что получилось в итоге:

Готовый резак для пенопласта

Как работает резак

При включении в сеть, режущая спираль нагревается до еле заметного покраснения (как бы до начала покраснения). Я сомневался и думал, что тонкая спираль при резке пенопласта будет гнуться и менять форму. Но оказалось, что она так легко режет пенопласт, что вообще не шелохнется.

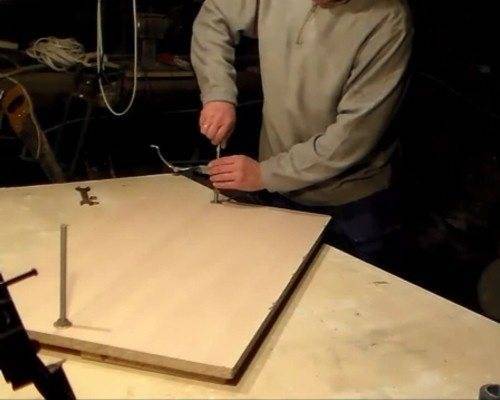

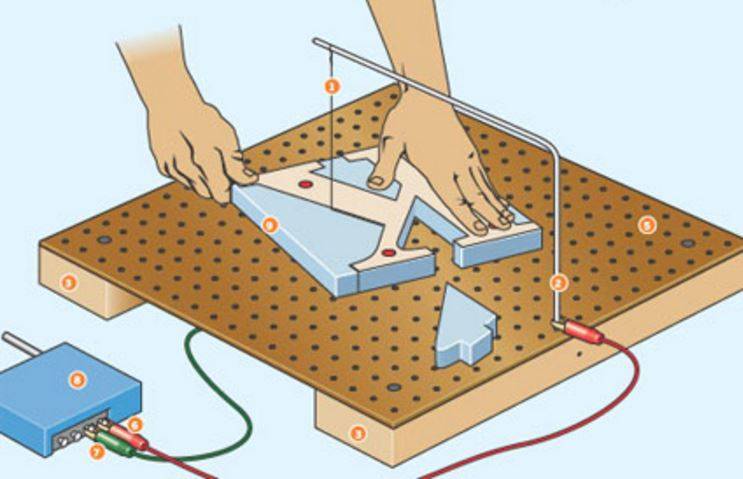

Для вырезания по кругу я в основе сделал отверстия, в которые вставляется гвоздь. Когда гвоздь находится в центре круга то резак работает как циркуль, вырезая необходимую форму.

Так же можно вырезать любые формы, просто держа резак в руке. Вот одна из пробных форм вырезанная буквально за 3 минуты.

Готовая форма вырезанная резаком

Резка пенопласта ножом

Для распила листов толщиной до 5 см оптимально использовать строительный или канцелярский нож, у которого протяженность лезвия позволяет прорезать утеплитель насквозь с одного прохождения.

Подходящим вариантом является задействование инструмента с наличием выдвижного режущего элемента. Сам же процесс раскроя следует выполнять при укладывании листа на краю стола или другой подобной рабочей поверхности. При проведении работ режущая кромка инструмента должна располагаться как можно ближе к опорной плоскости. Перед разрезанием лезвие следует заточить с помощью полировального круга или при возможности заменить новым, если в этом есть потребность.

Отрезаемую часть пенопластовой плиты необходимо в обязательном порядке придерживать, чтобы под нагрузкой не произошло повреждения утеплителя. Для получения идеально качественного реза при проведении работ инструмент требуется передвигать с прикладыванием незначительного усилия в направлении от себя, а при обратном ходе передвижение режущего элемента надо совершать «вхолостую». Если распил плиты осуществляется на рабочем столе с использованием сапожного ножа, то ход лезвия должен происходить в противоположную сторону, чтобы оно перемещалось с дальнего края листа к себе.

Обратите внимание! Следует избегать разрезания тонкого пенопласта на весу и в вертикальном положении, поскольку в таком виде значительно увеличивается вероятность того, что он сломается, а место реза получится неровным

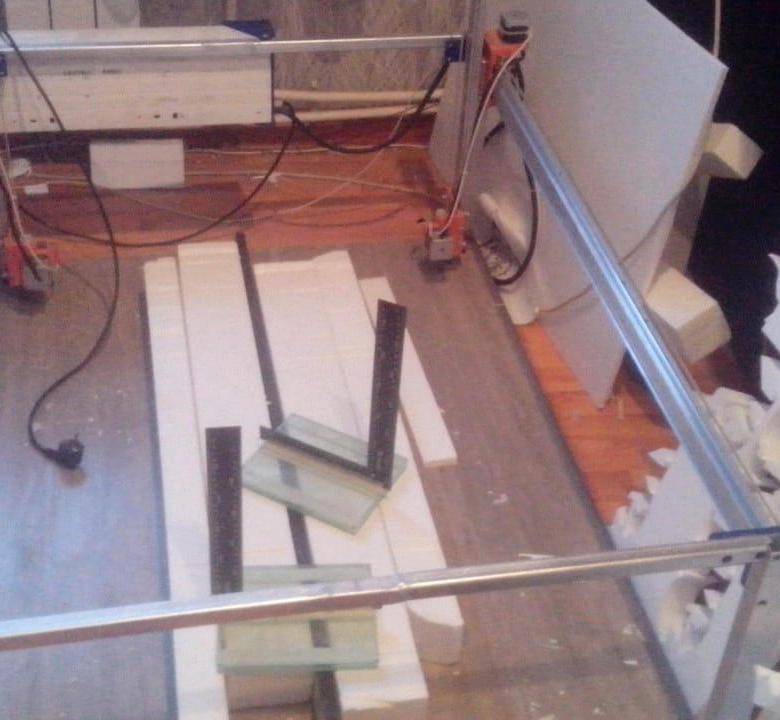

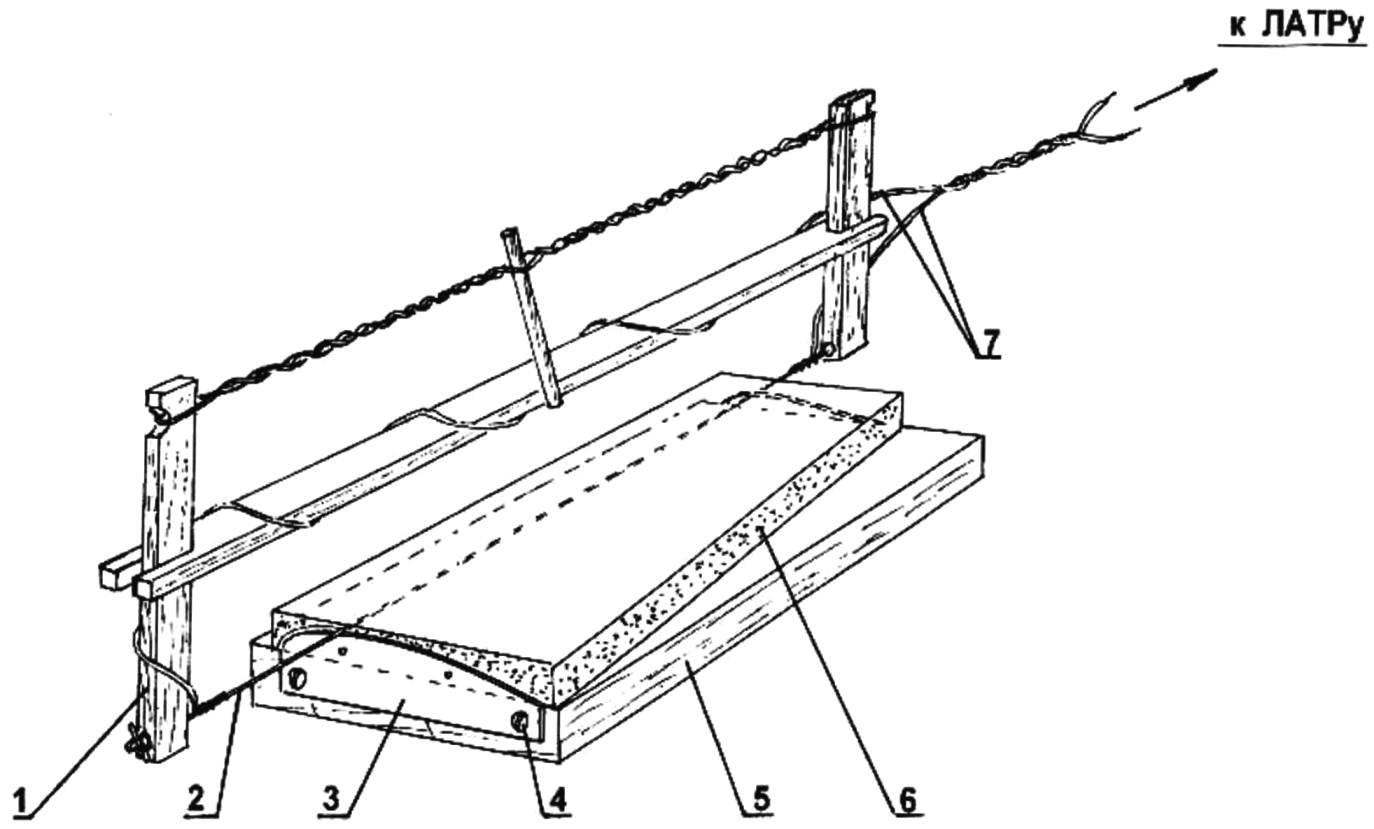

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

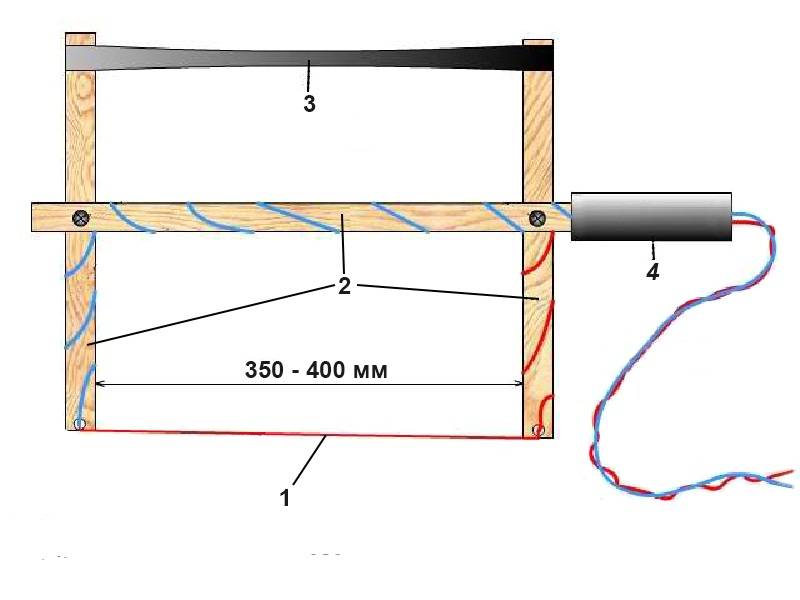

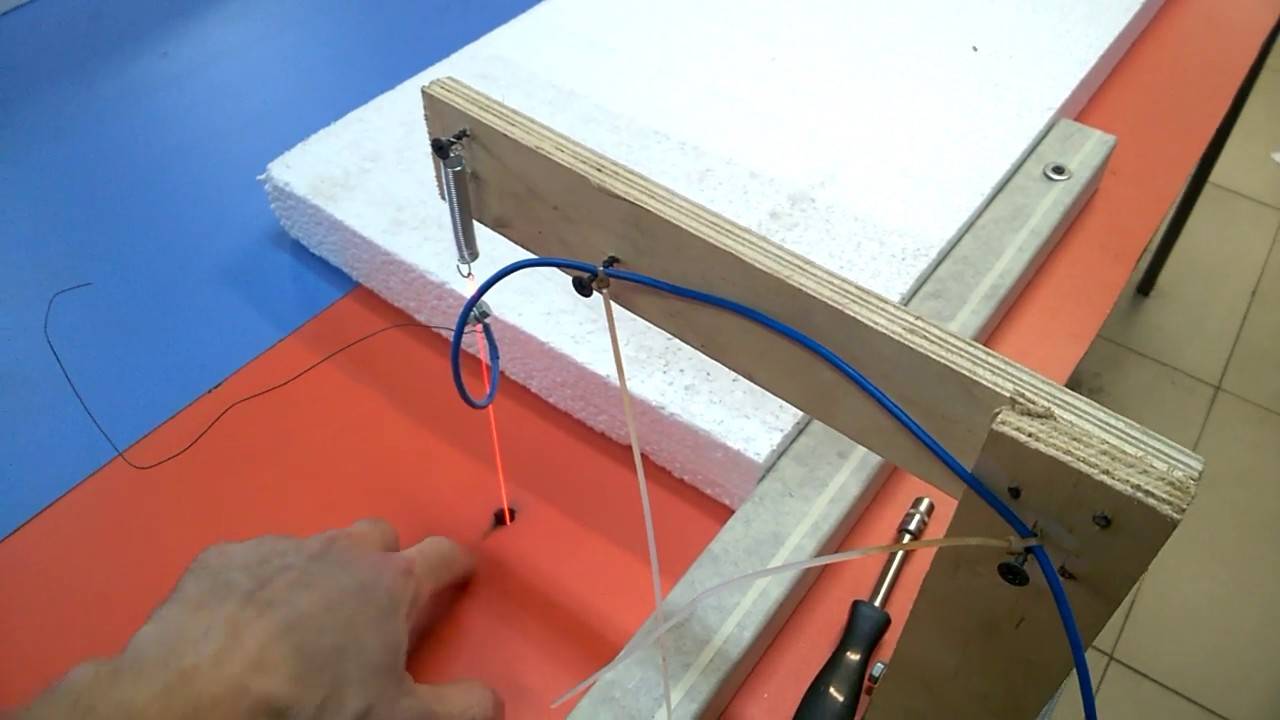

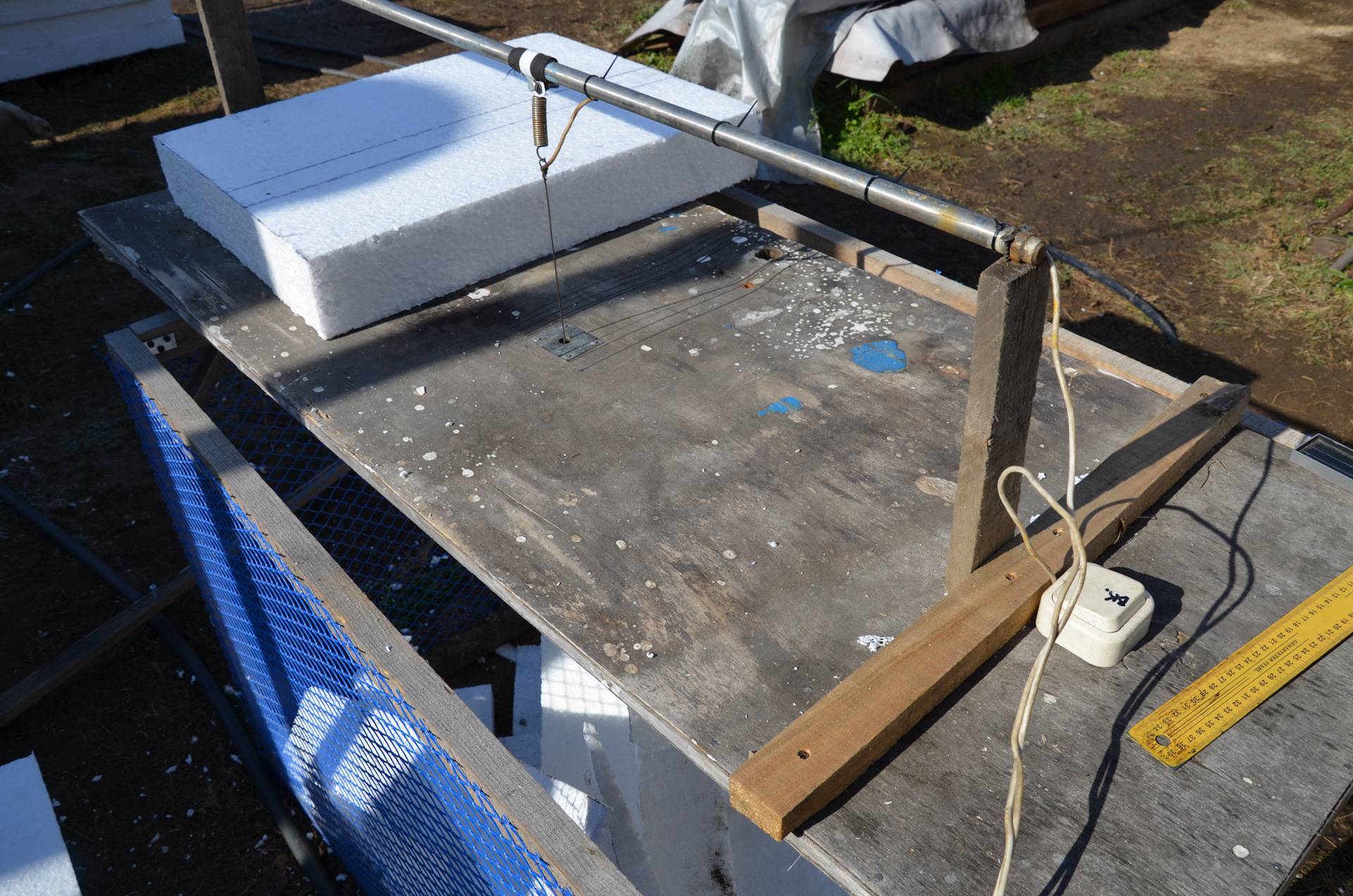

Шаг 3. Закрепление нихромовой спирали. Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

Рекомендуем вам еще:

Терморезка для лент — преимущества и недостатки, как сделать, где купить

Терморезка или термонож в последние несколько лет стал незаменимым инструментом рукодельниц, работающих с лентами, фетром, фоамираном. Что представляет собой термонож? Это электроинструмент, способный нагревать натянутую нихромовую проволоку, которая позволяет легко, быстро и ровно нарезать ленту, фетр, фоамиран и даже пенопласт.

Преимущества и недостатки горячего ножа

Горячий нож активно используется мастерицами в технике канзаши. Он нарезает и одновременно запаивает ленту в один или несколько слоев. С его помощью можно нарезать ленту на квадраты, сделать лепестки с ровными срезами, без использования свечи и ножниц. Края ленты обработанные терморезкой остаются ровные, без черного нагара, как это бывает со свечой.

Термонож существенно упрощает создание многослойных лепестков. С его помощью можно легко создать лепесток из 10 более слоев ленты.

Терморезка используется не только для лент, но и других синтетических материалов. К примеру, используя терморезку можно нарезать фетровые кружки, которые в канзаши используются как основа для украшений.

Это можно легко сделать используя металлический шаблон нужного диаметра. Фетр режется так же легко, как и лента.

Так же, термоножом можно вырезать любой предмет по шаблону из фоамирана или разрезать пенопластовую заготовку.

Преимущества терморезки очевидны:

- Нет необходимости использовать свечу и ножницы – термонож обрезает и оплавляет одновременно.

- Срезы на лепестках получаются ровными, без черного нагара.

- Скорость нарезки ленточек или создания лепестков канзаши, существенно увеличивается.

- Идеально подходит для создания многослойных лепестков.

Следует отметить и недостатки горячего ножа:

- Расход электроэнергии.

- Некоторые материалы, например, органза и парчовая ленты, при резке их на термоноже, оставляют специфический запах, который может спровоцировать реакцию в виде кашля.

- Не все виды лепестков можно сделать. Некоторые виды лепестков для цветов, можно создать только используя открытый огонь.

- Частное производство. Как правило, терморезки производят частные мастера, соответственно, эти приборы не проходят сертификацию, на них не предоставляется официальная гарантия, претензии по качеству придется предъявлять обычному человеку, а не организации, факт покупки не доказать.

Как сделать терморезку для лент своими руками

Собрать термонож для резки лент можно и своими руками, ну или руками мужа. В интернете размещены десятки видео о том как самому сделать терморезку для канзаши. В большинстве случаев требуется не так много деталей – блок питания от компьютера, провод, желательно с диммером для регулирования температуры нагрева проволоки, нихромовая проволока, 2 болта и гайки.

Где купить терморезку для лент

В случае если собрать терморезак, возможности у вас нет, то отнеситесь к его приобретению ответственно, а именно:

Купить терморезку можно в нашей группе в ВКонтакте — «Канзаши клуб». Все выше перечисленные вопросы мы уже задали производителю, который собирает термоножи и его ответы устроили и нас, и наших клиентов.

Не стоит забывать о том что резка ленты горячим ножом требует соблюдения техники безопасности:

- рядом с работающей терморезкой не должны находиться быстровоспламеняющиеся предметы;

- поверхность аппарата следует поддерживать в чистоте, особенно если сверху есть отверстие для вентиляции в которое могут попадать остатки лент;

- Резать ленту следует используя металлические шаблоны или пинцет, в противном случае можно получить ожог;

- Термонож следует выключать через 20 – 30 минут непрерывной работы. Дать ему немного остыть.

Если у вас остались вопросы или пожелания, пишите в х под постом, я с удовольствием отвечу.

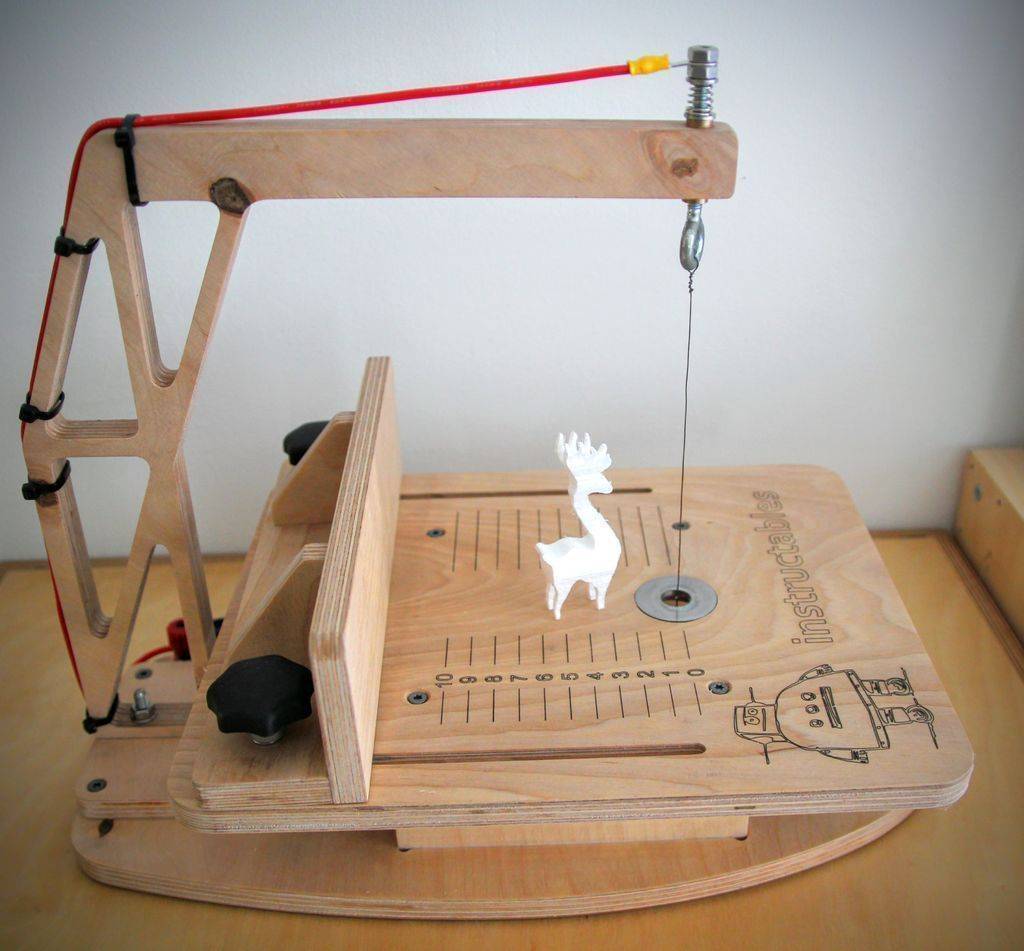

Самодельный станок для резки пенопласта

Инструмент для резки пенопласта можно изготовить своими руками в домашних условиях. Модель выбирают в зависимости от конструктивных особенностей.

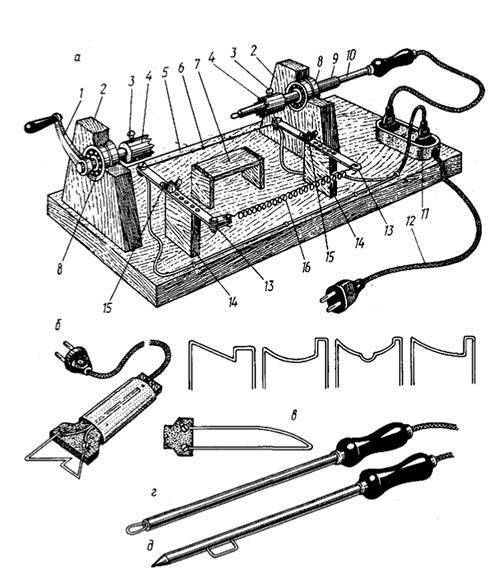

Изготовление терморезака

Из лобзика и паяльника можно изготовить термонож для пенопласта:

- Главная деталь в этом устройстве — втулка. Ее изготовляют из пластины, которую предварительно оттачивают, выгибают, а затем проделывают отверстие. Отверстие необходимо для нити.

- Выходящие из отверстия провода отрезают. В местах разрыва отверстия припаивают. Получается выжигатель.

- В готовую пластину монтируется лобзик. Его разрезают на две части и закрепляют болтами сверху пластины. Нижнюю часть пластины устанавливают на основание, закрепляя саморезами.

- Втулку устанавливают в лапку.

- В основании просверливают отверстие с резьбой диаметром 5 мм.

- Чтобы нихромовый провод выпрямился, включают выжигатель и его проводами дотрагиваются до проволоки. Выжигатель начнет гудеть при слабом нагреве проволоки. Значит, она имеет слабое сопротивление, и проволоку заменяют на более тонкий вариант.

После изготовления проводят пробное разрезание.

Резак из нихрома

Отличительная черта этого устройства — способность разрезать материал двумя способами: вдоль и поперек. Он состоит из нити или проволоки. Эта часть инструмента является основной, и ее нельзя ничем заменить. Для изготовления проволоки и нити используют сплав из никеля и хрома. Чтобы разрезать лист определенной высоты, нить устанавливают в горизонтальное положение. Устройство с нихромовой проволокой разрезает толстый лист пенопласта на более тонкие части.

Пошаговая инструкция:

Особенности и преимущества пенопласта

Материал выполнен в белом цвете, состоя почти на 95% из воздуха. Утеплитель ввиду отсутствия в своем составе вредных веществ является экологически безопасным и не способен нанести вред здоровью человека. Пенопласт изготовляется в плитах разных размеров и толщины, а также используется для множества разнообразных задач по причине огромного количества следующих положительных качеств:

- Устойчивость к влаге, благодаря чему утеплитель не подвергается отрицательному воздействию со стороны разных грибков и плесени. Помимо этого ввиду своей стойкости к влажности утеплитель не стареет и не поддается разрушению под ее влиянием.

- Небольшой вес, позволяющий с легкостью транспортировать и переносить пенопласт, а также использовать его при проведении ремонтных работ и выполнении многих других задач, которые удобно осуществляются не только вместе с кем-то, но и даже в одиночку своими руками. Из-за своей необычайной легкости при осуществлении монтажа на улице нужно учитывать, что его листы могут улететь даже при слабом дуновении ветра.

- Материал стойко переносит низкие и высокие температуры, а также ее перепады, ввиду чего его можно использовать не только при внутреннем, но и наружном утеплении дома. Кроме этого пенопласт можно использовать при ряде других задач, к примеру, им можно утеплить металлическую входную дверь.

- Легкость распила. Благодаря этому резать пенопласт можно своими руками в домашних условиях без помощи специалистов, используя различные инструменты.

- Высокие теплоизоляционные и звукоизоляционные показатели. В первом случае утеплитель обеспечивает надежную защиту помещений, предотвращая проникновение холода с улицы, а также сохраняя тепло внутри зданий, благодаря чему удается существенно сократить расходы на их обогреве. Хорошие же звукоизоляционные качества значительно уменьшают количество поступающих и исходящих шумов и позволяют, к примеру, при проживании в многоквартирном доме слушать музыку более громко и не создавать никаких неудобств соседям.

С учетом всех вышеуказанных показателей пенопласт является отличным теплоизоляционным материалом, который помимо всего перечисленного также обладает достаточно продолжительным периодом эксплуатации, не утрачивая своих положительных качеств в течение долгого времени.

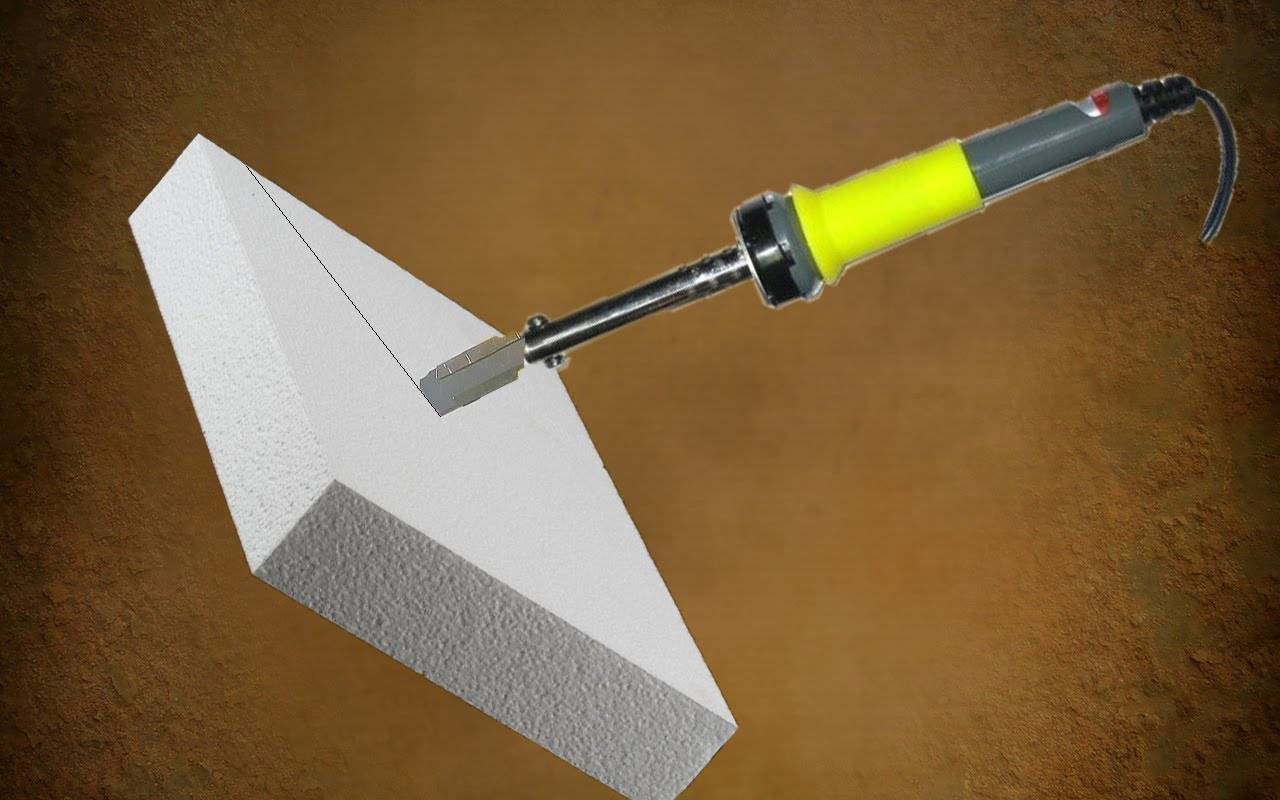

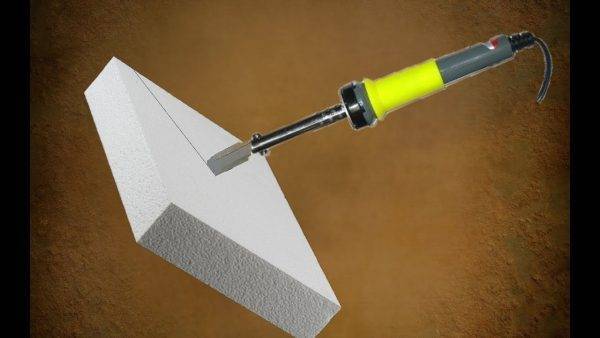

Резка пенополистирола паяльником

Пенополистирольные плиты отлично поддаются обработке с использованием паяльника. Данный инструмент дает возможность выполнять работы в наиболее минимальные сроки. Для проведения подобных работ паяльником, его конец необходимо расплющить молотком. На него необходимо надеть специально подготовленную деталь, которая предварительно изготовлена из лезвия, колпачка ручки перьевой, выполненного из стали.

Лезвие устанавливается на конец паяльника. После нагревания полученного инструмента можно осуществлять резку материала.

Пенополистирол прекрасно поддается окрашиванию, поэтому полученные вследствие резки декоративные элементы можно окрашивать. Каждый вариант выполнения резки пенопласта отличается своими преимуществами, но рекомендуется выбирать тот, который для вас будет менее затруднителен.

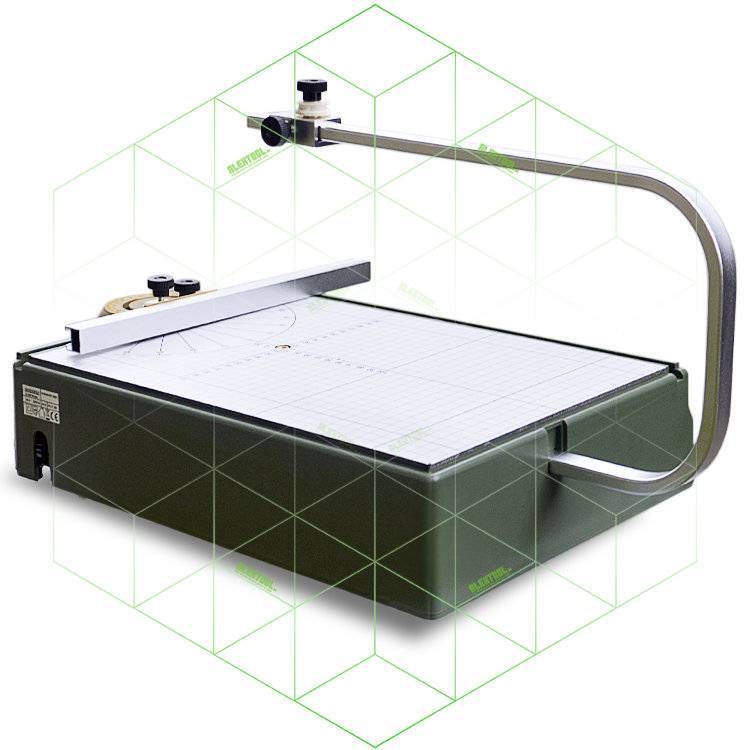

Классификация станков

Конструктивные особенности агрегатов не отличаются друг от друга. В каждом из них резка происходит за счет накаленной проволоки, закреплённой в определенном положении. Некоторые из модификаций имеют до шести регулируемых струн, это позволяет производить более массовые работы. Станки для резки пенопласта могут быть с поворотным столом, стационарно закрепленным режущим элементом.

Варианты станков для резки пенопласта

Аппараты делятся на несколько категорий:

- оборудование с программным управлением, позволяющей вырезать фигуры повышенной сложности;

- портативные режущие элементы;

- поперечные или горизонтальные типы резки.

Самые сложные станки по конструкции позволяют производить работу сразу над несколькими плоскостями изделия. Производительность аппаратов для резки пенопласта рассчитана на промышленные цели, за один подход некоторые модели могут обрабатывать свыше 10 метров.

Как разрезать пенопласт без использования термических приборов

Если требуется выяснить, чем резать экструдированный пенополистирол или обычный пенопласт, можно воспользоваться любыми методами без повышенных температур.

Эффективная резка пенопласта струной дома

Если требуется нарезать пенопластовые листы быстрым методом, пользуются проволокой или струной:

- плиту зажимают так, чтобы она не двигалась;

- устанавливают проволоку или струну в нужном направлении;

- быстрым и резким движением проводят от одного края к другому.

У метода есть недостаток — плита может сильно крошиться.

Резка ножом

Если резка нужна в короткие сроки, можно использовать нож. Это легкий метод, когда требуется найти, чем резать пенопласт в домашних условиях. Но одновременно сложный способ, так как в процессе образуется большое количество отходов, стружки.

Этапы выполнения процедуры:

- берут нож с широким основанием, сильно затачивают;

- прикладывают к краю, осуществляя распиливающие движения.

Такой метод чаще всего используют для ЭППС.

Использование ручной пилки

Ручная пилка тоже оставляет крошки. Если изделие толстое, их будет много. Поэтому методика рекомендуется для тонких слоев.

Достаточно перемещать пилку из стороны в сторону, чтобы постепенно распиливать изделие.

Резка пенополистирола болгаркой

Чтобы выполнить разрез, для болгарки применяют самый миниатюрный диск. Потребуется прикладывать усилия для использования инструмента. Дополнительно образуется много мусора.

Применение болгарки не всегда оправдано

Применение болгарки не всегда оправдано

Процедура окрашивания

Если имеются сомнения в колере и сцепляемости состава с поверхностью, следует провести небольшое испытание. На небольшую часть пенополистирольного листа необходимо нанести приобретенный состав и оставить его на двое суток. Затем следует оценить результат. При положительном эффекте работу по окрашиванию можно начинать. В противном случае краску придется заменить.

При отделке пеноплекса внутри комнаты окрашиваемый состав несет декоративную направленность. Материал таким образом защищают от влаги. Перед тем как окрашивать поверхность, следует убедиться, что она чистая и не имеет жирных пятен. При очистке поверхности необходимо следить, чтобы тряпка не оставляла ворсинок. При большом количестве грязи пеноплекс довольно просто отмыть теплой водой.

Краску наносят на пеноплекс только после тщательного просушивания материала. Кроме того, ее наносят слоями. Они не должны быть толстыми. Для предотвращения разводов необходимо работать инструментом в одной плоскости. Необходимо обязательно дождаться полного засыхания первого слоя, прежде чем наносить второй. Пеноплекс не способен впитывать краску, поэтому после нанесения первого слоя следует присмотреться – а нужен ли второй? Для окрашивания поверхности пеноплекса подойдет хороший эмульсионный состав.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Резка материала с помощью горячего инструмента

Для раскроя листа пенопласта можно использовать самый обычный нож, если предварительно его подготовить к этой процедуре:

Нужно удостовериться, что длина ножа с запасом больше толщины листа, который должен будет резаться. Далее нужно разметить линии на листе, по которым он должен будет отрезаться. Следующим шагом будет нагревание ножа с помощью газовой плиты или специальной газовой горелки

Раскалённым ножом нужно осторожно провести по намеченной линии, пенопласт начнет плавиться и резаться четко по линии

Важно учитывать, что добиться идеально ровного среза таким методом не получится, а также он подходит только для резки небольших кусков материала. Дело в том, что ровной линии не дадут добиться даже немного трясущиеся руки, а постоянно остывающий нож не даст сделать аккуратный и длинный разрез

Но если ваша цель – отрезать небольшой кусок, то раскаленный нож позволит сделать это очень быстро и без лишних затрат средств и времени

Но если ваша цель – отрезать небольшой кусок, то раскаленный нож позволит сделать это очень быстро и без лишних затрат средств и времени

Обратите внимание, что нож после резки ни в коем случае нельзя использовать на кухне или в быту, так как в пенопласт содержаться токсичные вещества

Нож

Нож

Простой резак из паяльника

Если вам нужно сделать достаточно много заготовок из пенопласта, а делать слишком сложный резак не хочется, то можно воспользоваться его простым аналогом, который работает на базе обычного паяльника.

Важно выбрать не слишком мощный паяльник, так как его температура избыточна для обычной резки листа. Если мощность будет слишком большая, то пенопласт будет сильно дымить, коптить, плохо резаться

Следующим этапом будет подбор и установка насадки на кончик паяльника, так как стандартный наконечник никак не предназначен для этих целей

Нам нужно найти или самостоятельно изготовить длинный и плоский наконечник, который будет похож на небольшое лезвие ножа, но менее острое. Хорошо для изготовления такого предмета подойдет медная проволока, сложенная в несколько раз. Другой вариант – просто достать наконечник паяльника и придать ему нужный вид

Следующим этапом будет подбор и установка насадки на кончик паяльника, так как стандартный наконечник никак не предназначен для этих целей. Нам нужно найти или самостоятельно изготовить длинный и плоский наконечник, который будет похож на небольшое лезвие ножа, но менее острое. Хорошо для изготовления такого предмета подойдет медная проволока, сложенная в несколько раз. Другой вариант – просто достать наконечник паяльника и придать ему нужный вид.

Далее наконечник плотно закрепляется на кончике паяльника и можно приступать к резке.

Паяльник вставляется в розетку, нагревается и режет пенопласт по похожему принципу с раскалённым ножом. Основной плюс такого способа – нет необходимости постоянно подогревать нож, резка может идти непрерывно.

Резак из паяльника

Резак из паяльника

Советы по сборке

Для проверки работы драйвера измеряют мультиметром силу тока, подаваемого на диод. Для этого к прибору подсоединяют нерабочий (или же второй) диод. Для работы большинства самодельных устройств достаточна сила тока 300-350 мА.

Если нужен более мощный лазер, показатель можно увеличить, но не более 500 мА.

В качестве корпуса для самоделки лучше использовать светодиодный фонарик. Он компактный и его удобно использовать. Чтобы не испачкались линзы, устройство хранят в специальном чехле.

Важно! Лазерный резак является своего рода оружием, поэтому нельзя направлять его на людей, животных и давать в руки детям. Носить его в кармане не рекомендуется

Следует заметить, что лазерная резка своими руками толстых заготовок невозможна, но с бытовыми задачами он вполне справится.

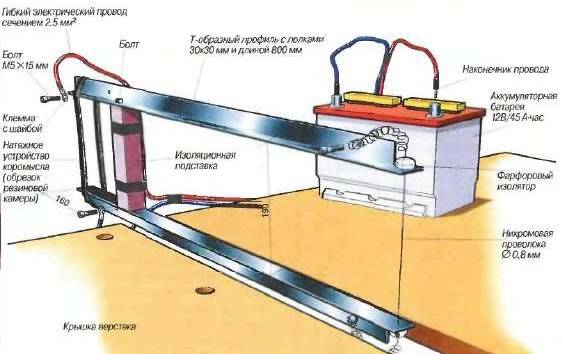

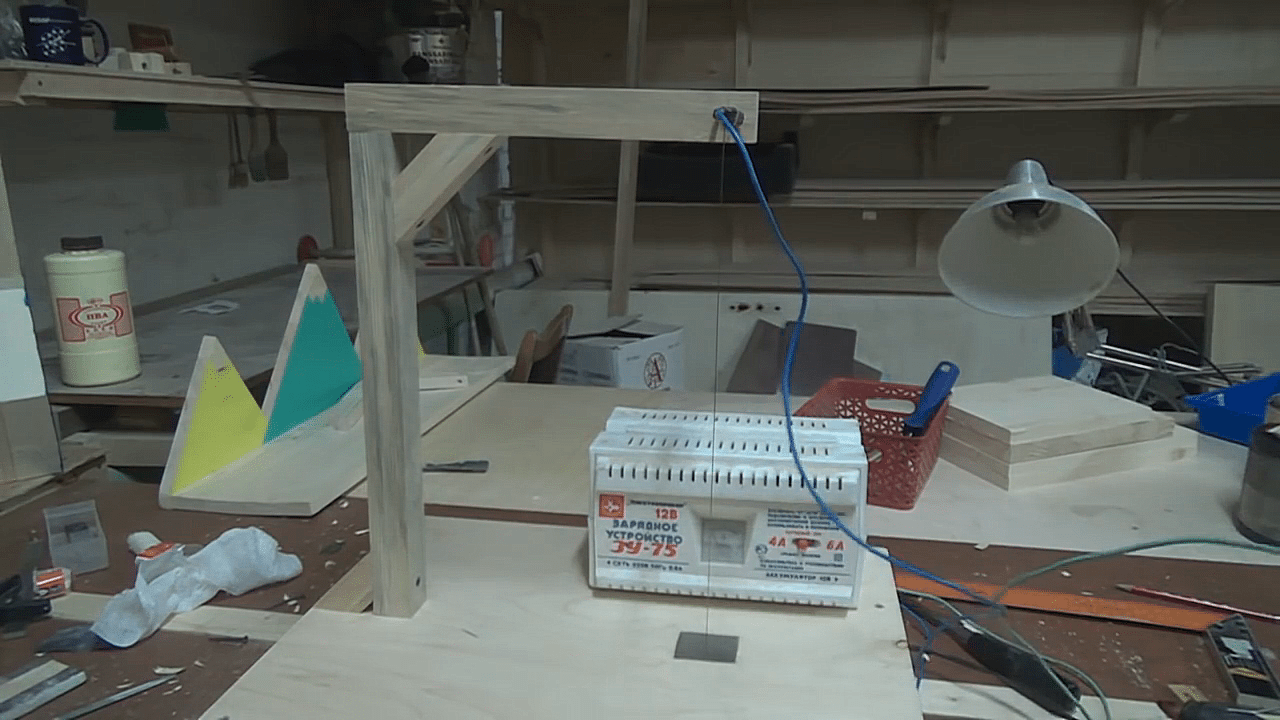

Резка нихромовой проволокой

Для использования данного инструмента потребуется дополнительно собрать аппарат. В его состав будет входить не только нихромовая нитка, но и трансформатор на 12 или 24 вольта. Заранее необходимо также взять кусок небольшой трубы и стол. Натяжка струны будет организована за счет пружины. Нихром – это материал, который входит в состав любого фена. Аппарат должен функционировать таким образом, чтобы нитка нагревалась и могла расплавить пенопласт. Благодаря этому удается получить различные сложные формы из материала.

Для того чтобы устройство начало функционировать на столе закрепляется деревянный брусок. Предварительно необходимо сделать в нем отверстие и установить отрезок трубы. Далее на ней потребуется закрепить нихромовую проволоку с использованием пружины. Она будет нагреваться только после подключения к трансформатору. Кусок пенопласта следует к ней поднести и придать необходимый размер.

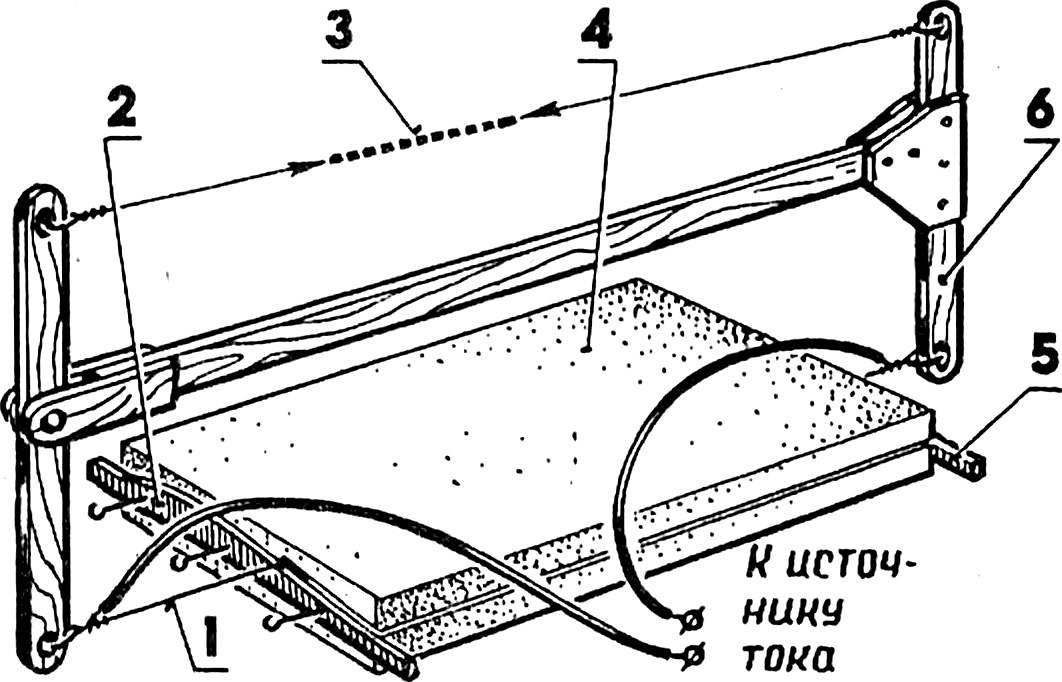

Приспособления для резки пенопласта своими руками

Для линейного раскроя отлично подходит гильотина. Только воздействие будет не механическим, иначе образуется много мусора. Используем проверенную технологию – резка пенопласта натяжной разогретой струной.

Требуемые материалы

- Нихромовая (вольфрамовая) нить

- Источник питания, желательно регулируемый

- Любые конструкционные материалы: брус, металлический профиль, труба, для изготовления натяжной рамки

- Мебельные направляющие для ящиков.

На столе, верстаке, или иной ровной поверхности, устанавливаем вертикальные стойки для крепления гильотины. С помощью мебельных направляющих, закрепляем рамку резака таким образом, чтобы она двигалась без перекосов. Обе стороны должны перемещаться синхронно.

Самая ответственная часть резака – проволочный механизм.

- Старый паяльник. Модели производства СССР, рассчитанные на 36-40 вольт, можно найти в любой домашней мастерской. Обмотка нагревателя – отличный донор для нихромовой гильотины. Правда, длина проволоки не более метра.

- Утюг с классическим спиральным нагревателем. Проволока более толстая, подойдет для линейного раскроя. Фигурная резка допустима, при невысоких требованиях к точности.

- Спиральные нагреватели от фена, или тепловентилятора. Принцип тот же, для точного раскроя не подходят.

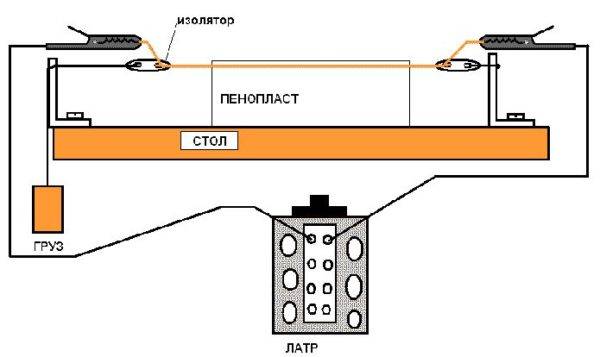

Принцип работы рамки изображен на схеме

Поэтому натяжение обеспечивается грузом или пружиной. Ее необходимо подобрать тщательно. Излишнее усилие может порвать проволоку при сильном нагреве.

Температура обеспечивается силой протекающего тока. Напряжение не имеет значения, поэтому оно должно быть по возможности низким, для безопасности оператора. Оптимальная величина: 12-36 вольт. Слишком малое значение приведет к увеличению силы тока для достижения той же мощности, поскольку у нихрома высокое сопротивление. Произойдет падение напряжения.

Схему питания надо сделать регулируемой. Оптимальный вариант – ЛАТР. Регулировка выходного напряжения плавная, трансформатор выдерживает большую нагрузку.

Перед чистовой работой следует потренироваться на ненужных кусках материала. Резка пенопласта своими руками с помощью нихрома, сродни игре на музыкальных инструментах. Требуется настройка характеристик питания, и надо прочувствовать оптимальную скорость. Полезно выполнить разметку на регуляторе напряжения.

Еще один способ питания – автомобильный аккумулятор. Потребуется переменный резистор высокой мощности, для настройки температуры. Преимущества очевидны – можно работать в условиях отсутствия энергоснабжения.

Такой станок для резки пенопласта позволяет выполнять поперечный раскрой, или снимать слой любой толщины вдоль листа. Плотность материала не имеет значения, все регулируется температурой нити и скоростью движения.